Q: 食品工場に虫が発生しました。殺虫剤を使って駆除しても大丈夫ですか?

食品工場内で虫を見つけた衛生担当者の方から、「食品工場では殺虫剤を使用して虫を駆除していいか」というご質問です。

今回は、関西エリアで業績50年以上のトータルクリーンで害虫駆除の責任者をしている角野が回答と解説をしていきます。

はい、使用可能です。ただし、食品への混入(コンタミネーション)を防ぐ安全管理とHACCPの原則に従うことが大前提です。

トータルクリーンで食品工場の衛生管理コンサルティングを担当しております、スタッフの角野です。

「工場で虫を見つけたが、殺虫剤を使って製品に影響が出たらどうしよう…」というお悩みは、品質管理担当者様からよく寄せられるご相談の一つです。

ご質問の答えは「イエス」ですが、条件付きになります。

食品工場での殺虫剤使用の最大のポイントは、「いかに安全に使い、その安全性を証明できるか」に尽きます。万が一、殺虫剤が製品に混入すれば、健康被害や製品回収に繋がるようなリスクにも繋がりかねないからです。くれぐれも、一般の家庭や施設での使用と同じ感覚で使用するのは避けてください。

安全に使用するための具体的な対策ポイントは、大きく以下の3つです。

- 薬剤の適切な選定:HACCPや自社の認証(有機JASなど)で許可された、安全性の高い薬剤を選ぶこと。

- 使用ルールの徹底:薬剤を使用する場所、時間、方法を厳格に定め、製造ラインや食品への接触を物理的に遮断すること。

- 記録と管理:いつ、どこで、何を、どれだけ使用したかをすべて記録し、監査で説明できるようにすること。

これらの対策は、HACCPの前提となる「IPM(総合的有害生物管理)」という国際的な標準手法に基づいています。IPMは、薬剤に頼る前にまず「虫を入れない」「虫を増やさない」環境を作り、薬剤使用は「最終手段」として最小限に留める、という考え方です。

「自社の薬剤管理がHACCPに準拠しているか不安…」

「監査で指摘されないか、今のやり方をチェックしてほしい」

「安全な薬剤の選び方や、具体的な管理方法がわからない」

このようなお悩みをお持ちの工場担当者様は、ぜひ一度トータルクリーンにご相談ください。

食品工場の衛生管理に精通した専門家が、現状のリスク診断やモニタリング体制をサポートいたします。無料相談・お見積もりも承っておりますので、お気軽にお問い合わせください。

この記事では、食品工場で殺虫剤を安全に使うために「何を」「どうすべきか」、HACCPの基本原則から具体的な薬剤の選び方、管理方法までを詳しく解説していきます。

-

-

0120-005-713

Table of Contents

食品工場における害虫対策の「大原則」とは?

食品工場で殺虫剤の使用を検討する前に、まず知っておくべき大原則が2つあります。

それは「HACCP(ハサップ)」と「IPM(総合的有害生物管理)」です。

これらは、現代の食品安全における世界共通のスタンダードであり、この原則を理解せずに対策を行うことは非常に危険です。

HACCP(ハサップ)で求められる衛生管理

HACCP(Hazard Analysis and Critical Control Point)とは、食品の製造工程全体を通じて、健康被害を引き起こす可能性のある危害要因(ハザード)を分析・管理し、製品の安全性を確保する衛生管理手法です。

この「危害要因」には、O-157などの「生物的危害要因」、金属片などの「物理的危害要因」と並んで、殺虫剤の混入(残留)などの「化学的危害要因」が含まれます。

また、害虫(ゴキブリ、ハエ、貯穀害虫など)そのものも、病原菌を運んだり、異物として混入したりする重大な「生物的・物理的危害要因」です。

HACCPでは、これらの危害要因が発生しないよう、あらかじめ管理手順(SOP)を定め、実行し、記録することが求められます。

参考サイト:「HACCP(ハサップ)」厚生労働省

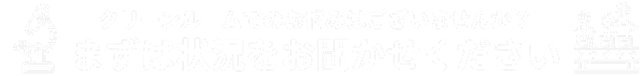

防虫対策の基本はIPM(総合的有害生物管理)

IPM(Integrated Pest Management:総合的有害生物管理)とは、HACCPの考え方を害虫対策に具体的に落とし込んだ手法です。

IPMの最大の特徴は、やみくもに殺虫剤を散布するのではなく、薬剤の使用を「最終手段」かつ「必要最小限」に抑える点にあります。

IPMは、以下の複数の対策を合理的に組み合わせて実行します。

- 1. 環境的対策

- 清掃(7S活動)、整理整頓を徹底し、害虫の餌や隠れ家をなくす。

- 2. 物理的対策

- 建物の隙間を塞ぐ、エアカーテンや防虫網を設置し、害虫の侵入を防ぐ。

- 3. モニタリング(監視)

- 捕虫トラップなどを設置し、害虫の発生状況を定期的に監視・記録する。

- 4. 化学的対策(殺虫剤の使用)

- モニタリング結果に基づき、害虫の発生が許容範囲を超えた場合にのみ、場所と薬剤を限定して使用する。

このように、食品工場では、まず「殺虫剤に頼らない対策」を徹底することが大原則となります。殺虫剤の使用は一定の条件下でのみルールにもとづいて使用することが重要であることを理解しておきましょう。

参考サイト:「IPMという手法を駆使して」公益社団法人日本ペストコントロール協会

殺虫剤に頼らない!まず実施すべき「防虫対策」

IPMの原則に基づき、化学的対策(殺虫剤)の前に必ず実施すべき「環境的対策」と「物理的対策」を紹介します。

これらの対策が不十分なまま殺虫剤を使用しても、根本的な解決にはなりません。

当社が提供している食品工場のクリーンルームサービスでは、こういった根本対策やモニタリングを大切にしております。

- 場所

- 奈良県・食品工場

- 駆除場所

- クリーンルーム

HACCP監査で常に問題となる微小害虫対策について、『データに基づいた適切な管理体制』として高く評価されました。特に、単に殺虫するのではなく、湿度と清掃の管理というクリーンルームの特性を活かした根本的な対策を提案いただいたことで、製品の安全性に対する自信につながりました。継続的なモニタリングで常にリスクを把握できるため、安心して製造を続けられます。…もっと読む

(物理的防除)

害虫は外部から侵入してきます。まずは以下のような「入れない」対策を徹底することが最も重要です。

- 建物の隙間(パテやシーリング材での充填)

- 配管やダクトが壁を貫通する部分の隙間埋め

- 窓や換気口への防虫網(2mmメッシュ以下)の設置

- 出入り口へのエアカーテン、防虫カーテン、自動ドアの設置

- 搬入時の原材料や資材(特に段ボール)の点検

環境整備(清掃・整理整頓)

害虫が「棲みつかない」「増えない」環境を作ります。害虫の生存に必要な「餌」「水」「隠れ家」を断つことが目的です。

- 床、壁、機械の下や隙間の残渣(餌)の徹底的な清掃

- 排水溝、グリストラップの定期的な清掃と蓋の管理

- 水漏れや水たまり(水)の防止と即時清掃

- 資材や器具の整理整頓(隠れ家の排除)

- 廃棄物(ゴミ)の蓋付き容器での管理と、速やかな搬出

モニタリング(監視・記録)

害虫の発生を早期に察知し、対策の効果を測定するために不可欠な活動です。以下のような対策を網羅的に実施していきます。

- ライトトラップ(飛翔性昆虫用)の設置と定期的な捕獲数カウント

- 歩行性昆虫(ゴキブリなど)用のトラップ設置と定期チェック

- フェロモントラップ(貯穀害虫など)の設置

- モニタリングマップの作成と、捕獲状況の記録・分析

モニタリングで「どこに」「何が」「どれくらい」いるかを把握することで、初めてピンポイントで効果的な対策が可能になります。

それでも薬剤が必要な場合の「安全な殺虫剤の選び方」3つの基準

予防策を徹底しても害虫が発生し、モニタリングの結果、殺虫剤の使用が必要となった場合、次に重要なのが「薬剤の選定」です。

くれぐれも、食品工場では、家庭用殺虫剤を安易に持ち込むことなどは避けましょう。

基準1:安全性・認可の確認(「防除用医薬部外品」など)

まず、その薬剤が食品工場の環境で使用するのに適した「安全性」と「認可」を持っているかを確認します。

- 厚生労働省が認可した「医薬品」または「防除用医薬部外品」であること。

- 使用前に必ずSDS(安全データシート)を入手し、含有成分、毒性、取り扱い上の注意点を確認すること。

- 成分が食品添加物として認められているものや、天然由来成分(除虫菊エキスなど)は、より安全性が高いと言えます。

基準2:HACCP・オーガニック認証への適合性

自社の工場が取得している認証(HACCP、FSSC22000、有機JASなど)の基準で使用が禁止されていないかを確認します。

特に「有機JAS(オーガニック)認証」を取得している工場では、使用できる薬剤が非常に厳しく制限されています。

使用を検討している薬剤が、認証基準のリスト(使用可能資材リストなど)に掲載されているか、または認証機関に問い合わせて確認する必要があります。

基準3:使用場所と剤形(スプレー、燻煙、ベイト剤)の適合性

害虫の種類や発生場所に応じて、薬剤の「剤形(形状)」を適切に選ぶ必要があります。

- 空間噴霧・燻煙剤:倉庫全体や非稼働時の製造エリアなど、広範囲の害虫を一掃する場合に使用。ただし、食品や機械への付着リスクが最も高い。

- 残留噴霧剤(スプレー):害虫の通り道や潜伏場所(壁の隙間、床の端など)に限定して使用。

- ベイト剤(毒餌):ゴキブリやアリなど、巣に持ち帰らせて駆除するタイプ。喫食させるため薬剤の飛散リスクは低いが、設置場所の管理が重要。

製造ラインのすぐそばでスプレー剤を使用するなど、剤形の選択ミスはそのまま混入事故に直結します。害虫が発生した場所や工場ラインの特性なども鑑みて適切な薬剤処理を行うことが大切になります。

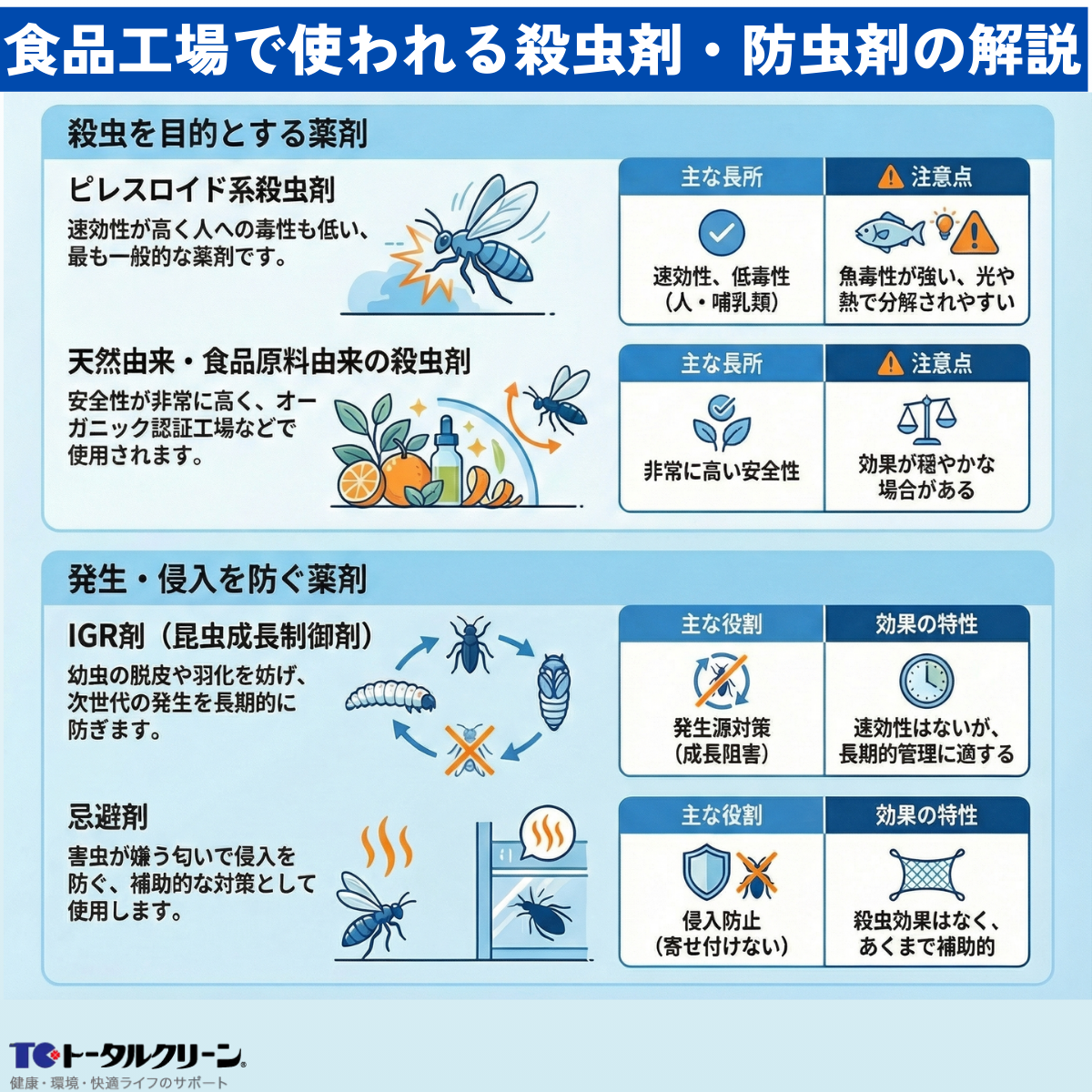

【種類別】食品工場で使われる殺虫剤・防虫剤の特徴

ここでは、食品工場で使用が検討される主な薬剤の種類と特徴を解説します

- ピレスロイド系殺虫剤(速効性・低毒性)

- 食品工場で最も一般的に使用される成分です。「除虫菊」の成分を化学合成したもので、害虫に対する速効性が高い一方、人や哺乳類への毒性が低いのが特徴です。ただし、魚毒性が強いため、水産加工工場などでの使用には注意が必要です。光や熱で分解されやすいため、残留性は低いです。

- 天然由来・食品原料由来の殺虫剤

- 天然の除虫菊から抽出したエキス(ピレトリン)や、食品添加物(エタノール、乳化剤など)を主成分とする薬剤です。化学合成成分を避けたい場合や、オーガニック認証工場で使用されます。効果はピレスロイド系に比べて穏やかな場合がありますが、安全性が非常に高いのがメリットです。

- IGR剤(昆虫成長制御剤)

- 害虫を直接殺すのではなく、脱皮や羽化を阻害して「成長させない」ことで、次世代の発生を防ぐ薬剤です。コバエの発生源(排水溝)やゴキブリのベイト剤などに使われます。速効性はありませんが、環境への負荷が低く、長期的な管理(IPM)に適しています。

- 忌避剤(虫を寄せ付けない薬剤)

- 殺虫成分を含まず、害虫が嫌がる匂い(天然ハーブ系など)で侵入を防ぐ薬剤です。出入り口や窓際、換気扇周辺などに設置・塗布して使用します。殺虫効果はないため、あくまで侵入防止の「補助的」な対策として位置づけられます。

食品工場での殺虫剤の「正しい使い方」と管理マニュアル

安全な薬剤を選定しても、「使い方」を間違えれば重大な事故に繋がります。

ここで解説するルールをマニュアル化するなどして、全従業員が徹底することが最も重要です。

使用前の準備(製造ラインの停止・養生)

薬剤が食品や食品接触面に絶対に触れないよう、万全の準備を行います。

- 工場の「非稼働時」(製造終了後や休日)に実施する。

- 製造ライン、機械、器具、原材料、製品は、必ず養生シートなどで完全に覆う。

- 薬剤を使用するエリアを区画し、「作業中」の掲示を行い、関係者以外の立ち入りを禁止する。

- 作業者は指定された保護具(マスク、ゴーグル、手袋)を着用する。

使用中・使用後のルール(換気・清掃)

薬剤使用後も、安全が確認されるまでルールを徹底します。

- 燻煙剤や空間噴霧剤を使用した場合は、規定の閉鎖時間(例:2〜3時間)を厳守する。

- 閉鎖時間が終了したら、窓や換気扇を開放し、残留薬剤がなくなるまで十分に換気を行う。

- 養生シートを撤去した後、薬剤が接触した可能性のある床や壁、機械の表面などを清掃(必要に応じて洗浄・殺菌)する。

- 作業完了後、安全が確認されるまで製造ラインを稼働させない。

薬剤の保管と管理方法(施錠・管理台帳)

薬剤そのものの管理もHACCPの重要な管理点です。

- 薬剤は、食品や資材とは明確に区分された「専用の保管庫」に保管する。

- 保管庫は必ず施錠し、管理責任者のみが鍵を持つ。

- 「薬剤管理台帳」を作成し、購入日、薬剤名、使用日、使用者、使用場所、使用量をすべて記録する。

- この台帳は、監査や査察の際にすぐに提示できるよう整理・保管する。

【シーン・害虫別】具体的なおすすめ対策例

実際の現場でよくあるケース別に、対策のポイントを解説します。

ケース1:製造エリアの「コバエ・ショウジョウバエ」

コバエ類は、わずかな汚泥や残渣がある場所(排水溝、機械の隙間、床のヒビ)から発生します。

薬剤(空間噴霧)で成虫を駆除しても、発生源を断たない限り再発します。

最優先は「発生源の特定と清掃」です。排水溝の徹底的な洗浄や、機械の分解清掃を行います。

補助的に、発生源(排水溝など)にIGR剤を投入し、幼虫の羽化を阻害する対策が有効です。

ケース2:原材料倉庫の「貯穀害虫(シバンムシなど)」

シバンムシやコクゾウムシなどの貯穀害虫は、主に原材料(小麦粉、香辛料、穀物など)に付着して外部から持ち込まれます。

対策の基本は「持ち込み防止(納品時の検品)」と「先入れ先出しの徹底(長期保管させない)」です。

発生が広範囲に及んでしまった場合は、自社での対応は困難です。専門業者による倉庫全体のガス燻蒸(リン化アルミニウムなど)が必要となる場合があります。

ケース3:バックヤード・更衣室の「ゴキブリ」

ゴキブリは、什器の裏や壁の隙間、段ボールの中など、暖かく狭い場所に潜伏します。

製造エリアへの侵入を防ぐため、バックヤードでの徹底対策が重要です。

対策の基本は、ベイト剤(毒餌)の設置です。ゴキブリの通り道や潜伏場所(冷蔵庫の裏、棚の隅など)に多数設置します。

ベイト剤は飛散リスクが低いですが、「いつ」「どこに」設置したかをマップで管理し、定期的に交換・点検することが不可欠です。

自社で対応? 専門業者に依頼? 判断のポイントを解説

害虫対策を自社で行うか、専門の害虫駆除業者に委託するかは、多くの食品工場担当者が悩む点です。

それぞれのメリット・デメリットを比較し、判断基準を明確にします。

| 項目 | 自社対応(セルフ) | 専門業者(PCO)に依頼 |

|---|---|---|

| コスト | 低い(薬剤費、トラップ費のみ) | 高い(年間契約費用など) |

| 専門知識・技術 | 不足しがち(薬剤選定ミス、管理不備のリスク) | 高い(HACCP、認証基準に対応可能) |

| 作業の負担 | 担当者の負担大(モニタリング、記録、薬剤散布) | 低い(定期点検・作業を委託できる) |

| 監査・査察対応 | 記録不備や対策の甘さを指摘されるリスク | 専門的な報告書作成、監査時のサポートが期待できる |

| 根本解決 | 発生源の特定が難しく、対症療法になりがち | IPMに基づいた根本的な環境改善を提案 |

自社対応のメリットはコストを抑えられる点です。小規模な発生や、予防的なモニタリング管理(トラップ交換など)であれば、自社対応も可能です。

一方で、知識不足により不適切な対応をしてしまうリスクもあります。誤った薬剤の使用による混入リスクや、発生源を特定できずに問題が慢性化する恐れがあります。

以下のような場合は、自社対応にこだわらず、速やかに専門業者に相談することを強く推奨します。

- モニタリングで害虫の捕獲数が急増している、または継続的に発生している。

- 害虫の発生範囲が広く、発生源が特定できない。

- 貯穀害虫やゴキブリなど、自社での完全駆除が難しい害虫が発生した。

- HACCPやFSSC、有機JASなど、高度な認証の監査を控えている。

まとめ:食品工場の殺虫剤は「ルールの徹底」が命

食品工場において、殺虫剤は「使ってはいけないもの」ではなく、「厳格なルールの下で管理・使用すべきもの」です。

最大の目的は、害虫による危害と、殺虫剤による化学的危害の「両方」を防ぎ、安全な食品を製造することにあります。

IPM(総合的有害生物管理)の原則に立ち返り、まずは薬剤に頼らない「予防(侵入防止)」と「環境整備(清掃)」を徹底してください。

そして、やむを得ず殺虫剤を使用する場合は、本記事で解説した「薬剤選定」「使用マニュアル」「保管・記録」のルールを徹底し、安全性を確保してください。

トータルクリーンでは、HACCPの基準に沿った、食品工場専門の衛生管理・防虫コンサルティングをご提供しています。

現状のリスク診断から、マニュアル作成、モニタリングのサポートまで対応していますので、食品工場の防虫対策でお困りのことがあればお気軽にご相談ください。