食品工場の衛生管理を担当している方なら、「防虫管理3原則」というワードを聞いたことがあると思います。

「食品工場の防虫管理3原則」は食品工場の虫対策の基本の概念であり、食品工場の衛生管理の担当者であれば、具体的な対策を含めて知っておく必要があります。

この記事では、食品工場の虫モニタリングやクリーンルーム施工を数多く対応してきた害虫駆除会社のトータルクリーンで責任者をしている角野(@角野 顕司)が解説していきます。

食品工場の防虫対策の原理原則を理解することができ、より高いレベルでの防虫対策が可能になるためぜひ最後までご覧ください。

-

-

0120-005-713

Table of Contents

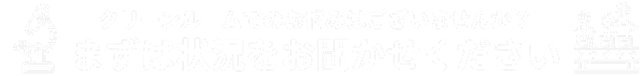

【結論】食品工場の防虫管理「3原則」とは何か?

食品工場の衛生管理における防虫管理の基本、それが「防虫管理の3原則」です。

これは、厚生労働省が示すHACCP(ハサップ)の考え方の基礎ともなる重要な概念です。

まず、「食品工場の防虫管理3原則」とは何かを回答します。

- 原則1:侵入防止

- 外部から害虫が工場内に侵入・持ち込みされるのを防ぐ、すべての基本となる対策。

- 原則2:発生防止

- 万が一、侵入を許してしまった害虫が、工場内でエサを得て繁殖(発生)するのを防ぐ対策。

- 原則3:駆除

- それでも発生してしまった害虫を、早期に発見し、速やかに取り除く(駆除する)対策。

この3つの原則は、「侵入防止」を徹底した上で「発生防止」に努め、最後の砦として「駆除」を行うという段階的な構造になっています。どれか一つが欠けても、効果的な防虫管理は成り立ちません。

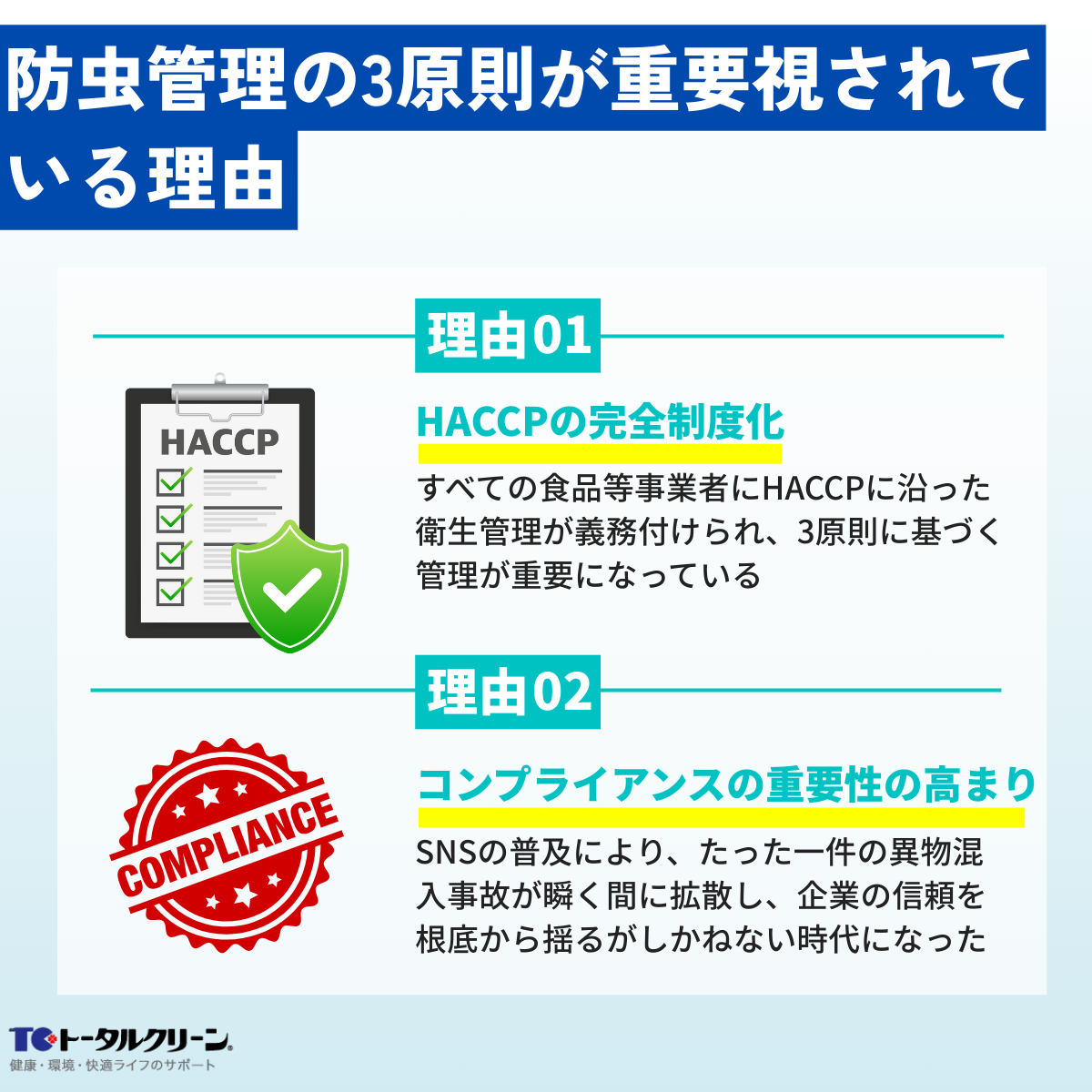

h4>なぜ今、防虫管理の3原則が重要視されるのか?

近年、この3原則がこれまで以上に重要視される背景には、主に2つの理由があります。

一つ目は、HACCPの完全制度化です。

2021年6月から、すべての食品等事業者にHACCPに沿った衛生管理が義務付けられました。このHACCPの土台となる「一般衛生管理」の中に、施設の防虫・防鼠対策が明確に位置づけられています。つまり、3原則に基づく管理は、今や法律で定められた義務なのです。

参考サイト:「HACCP(ハサップ)」厚生労働省

二つ目は、コンプライアンスの重要性の高まりです。

SNSの普及により、たった一件の異物混入事故が瞬く間に拡散し、企業の信頼を根底から揺るがしかねない時代になりました。食の安全を守ることは、企業のブランド価値を守ることに直結します。3原則の徹底は、こうしたレピュテーションリスクから会社を守るための重要な経営課題になりました。

次のセクションからは、それぞれの原則について「具体的に何をすべきか」を、私たちトータルクリーンが現場で実践しているチェックポイントと共にご紹介します。

【原則1】侵入防止:あらゆる経路で害虫の侵入を断つ

防虫対策の最も重要な第一歩は、「そもそも工場内に害虫を入れないこと」です。害虫の侵入経路は、建物の隙間だけでなく、原材料や人の出入りなど多岐にわたります。これらすべての経路を塞ぐことが、根本的な対策となります。

そのための具体的なチェックポイントを以下にまとめましたので、ぜひ自社の食品工場の状況と照らし合わせてみてください。

原材料・資材・人からの「持ち込み」を防ぐ

害虫は、納品される原材料や段ボールなどの資材に付着したり、従業員の衣服に付いたりして工場内に「持ち込まれる」ケースが非常に多いため、そうした観点での対応ができているかを確認しましょう。

- 原材料の納品時、外装に虫の付着や卵、糞などがないか目視で確認していますか?

- 段ボール箱は害虫の隠れ家や産卵場所になりやすいため、原則として製造エリアに持ち込まないルールになっていますか?

- 作業着や作業靴は工場内で管理し、外部から履いてきた靴と履き替えるルールが徹底されていますか?

- 製造エリアに入る前には、エアシャワーを正しい手順(体を回転させるなど)で通過していますか?

建物の隙間からの「侵入」を防ぐ

工場は、私たちが思う以上に多くの隙間が存在し、そこから害虫が「侵入」してきます。定期的な点検とメンテナンスが欠かせいため、そうした観点での対応ができているかを確認しましょう。

- 壁と床、壁と天井の接合部、配管が壁を貫通する部分をシーリング材などで塞いでいますか?

- ドアや窓のサッシに歪みや破損がなく、閉めたときに隙間ができていませんか?

- シャッターやドアは、不要な時は必ず閉めるルールが徹底されていますか?

- エアカーテンは、床面に十分な風速が確保されるよう、定期的に点検していますか?

これらの侵入防止対策は、いわば水際対策です。しかし、100%の侵入防止は極めて困難です。そこで重要になるのが、万が一侵入を許してしまった害虫を「増やさない」ための第二の原則です。

次のセクションでは、害虫の繁殖を防ぐ方法を具体的に見ていきましょう。

【原則2】発生防止:工場内で害虫を増やさない環境づくり

害虫が繁殖するためには、「エサ」「水」「隠れ家」の3つの要素が必要です。

第二の原則である「発生防止」とは、徹底した環境整備によってこれらの要素を工場内からなくし、害虫が生きていけない、増えることができない環境を作り上げることを指します。

その中心となるのが、日々の清掃と整理整頓、いわゆる5S(整理・整頓・清掃・清潔・躾)の徹底です。皆様の工場では、以下の点が適切に管理されているでしょうか。

- 床や壁、機械の隙間に食品カスや原料の粉末が溜まっていませんか?これらは害虫の格好のエサになります。

- 排水溝は定期的に蓋を開け、内部のヘドロや汚れまで清掃していますか?チョウバエなどの発生源になりやすい場所です。

- 水たまりができやすい場所はありませんか?害虫に水分を与えてしまいます。

- 長期間使用していない機械や器具、不要な資材が放置されていませんか?これらは害虫の絶好の隠れ家となります。

- ゴミ箱は蓋付きのものを使用し、中身は毎日空にしていますか?

発生防止は、いわば守りの対策です。この地道な活動を続けることが、クリーンな環境を維持し、薬剤の使用を最小限に抑えることにも繋がります。

しかしながら、それでも害虫の発生をゼロにすることは難しい場合があります。そこで最後の砦となるのが、第三の原則「駆除」です。

【原則3】駆除:発生した害虫を早期発見し速やかに取り除く

最後の原則は、発生してしまった害虫を可能な限り早期に発見し、速やかに、そして適切に駆除することです。

ここでのポイントは、やみくもに殺虫剤を撒くのではなく、科学的根拠に基づいて計画的に行うことです。そのために不可欠なのが「モニタリング」です。

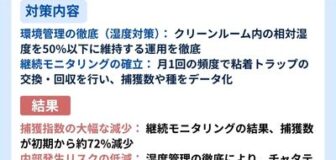

モニタリングとは、ライトトラップ(捕虫器)やローチトラップ(ゴキブリ用トラップ)などを工場の各所に設置し、「どこに」「どんな種類の害虫が」「どれくらいいるのか」を継続的に調査・記録することです。

- トラップの捕獲数を定期的にカウントし、「いつ、どこで、何が」捕獲されたかを記録・分析していますか?

- 捕獲数の増加など、異常が見られた場合に、その原因を調査する体制ができていますか?

- モニタリングの結果に基づいて、「どこに」「どのような方法で」駆除を行うか計画を立てていますか?

- 殺虫剤を使用する場合は、食品への影響を考慮し、場所、範囲、使用薬剤を限定して適切に実施していますか?

モニタリングによって害虫の発生を早期に察知し、被害が拡大する前にピンポイントで駆除を行う。これが現代の防虫管理の主流であるIPM(総合的有害生物管理)の考え方であり、「駆除」を成功させるための鍵となります。

参考サイト:「IPMという手法を駆使して」公益社団法人日本ペストコントロール協会

このように、3原則を段階的に、そして総合的に実践することが、HACCPの求める衛生管理レベルの達成に繋がります。次のセクションでは、HACCPと防虫管理の具体的な関係性について、もう少し詳しく掘り下げてみましょう。

HACCPと防虫管理3原則の密接な関係

食品工場向けに防虫対策のアドバイスをしていると、「HACCPの記録の付け方がよく分からない」というご相談をよくいただきます。

特に防虫管理については、何をどこまで記録すればよいか悩まれる担当者様が多いようです。ここでは、HACCPの枠組みの中で、この3原則がどのように位置づけられているのかを解説します。

HACCPの「前提条件プログラム」における防虫管理の位置づけ

HACCPは、「重要管理点(CCP)」と、その土台となる「前提条件プログラム(PRP)」の2つから成り立っています。

前提条件プログラムとは、安全な食品を製造するための基本的な衛生管理のルールのことで、施設の清掃や従業員の健康管理などが含まれます。

そして、防虫・防鼠対策は、この前提条件プログラムの非常に重要な項目の一つです。監査においては、「防虫管理の3原則に基づいた具体的な手順が定められているか」「その手順通りに実施され、適切に記録されているか」が厳しくチェックされます。つまり、これまで解説してきた3原則の実践そのものが、HACCPの要求事項を満たすための具体的なアクションになるのです。

日々の活動を正しく記録し、いつでも監査官に提示できるようにしておくことが、皆様の工場がHACCPに対応していることの何よりの証明となります。しかし、記録を続けていても、なかなか成果が出ないケースもあります。

それはなぜでしょうか。次の章では、多くの工場が陥りがちな失敗事例をご紹介します。

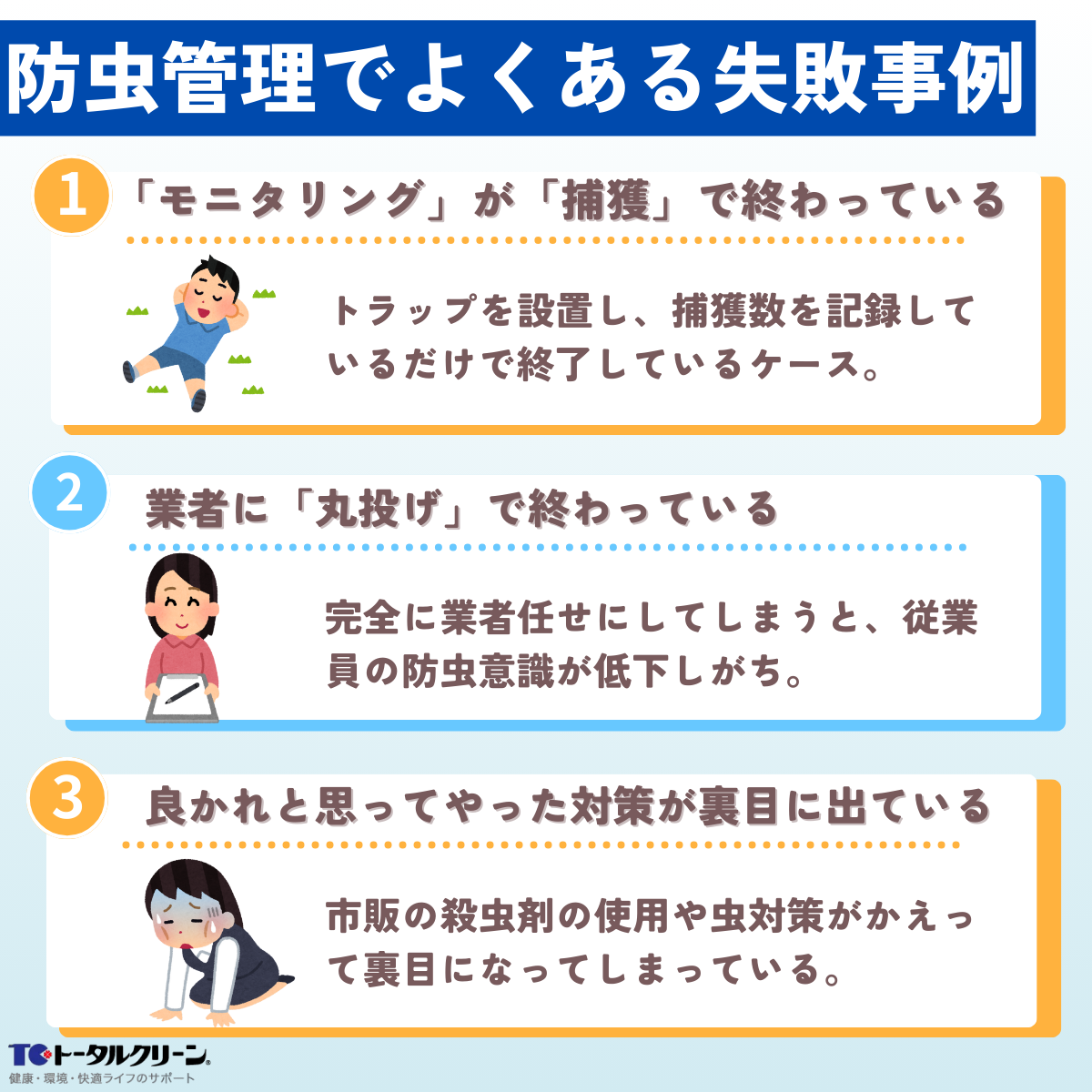

【要注意】防虫管理でよくある失敗事例とその対策

私たちはこれまでの経験で、熱心に対策に取り組んでいるにもかかわらず、なぜか害虫問題が改善しない工場を数多く見てきました。

ここでは、特に多く見られる3つの失敗事例と、その対策をご紹介します。自社に当てはまる点がないか、ぜひチェックしてみてください。

- 失敗例1:「モニタリング」が「捕獲」で終わっている

- ライトトラップを設置し、捕獲数を記録しているだけで満足してしまっているケースです。モニタリングの本来の目的は、データを分析して対策に活かすこと。捕獲数が増えているのに、「先月も多かったから」と放置していては意味がありません。「なぜ増えたのか?」を考え、清掃方法の見直しや侵入経路の調査など、次のアクションに繋げることが重要です。当社では、捕獲された虫の種類から侵入経路を特定する専門的な分析も行っています。

- 失敗例2:業者に「丸投げ」してしまっている

- 専門業者に定期管理を委託しているから安心、というケースです。もちろん専門家の力は重要ですが、完全に業者任せにしてしまうと、従業員の防虫意識が低下しがちです。日常の清掃や整理整頓、ドアの開閉ルールといった日々の地道な活動は、現場の皆様のご協力なしには成り立ちません。業者と工場の担当者が定期的に情報交換を行い、一体となって取り組む体制を作ることが成功のカギです。

- 失敗例3:良かれと思ってやった対策が裏目に出ている

- 例えば、排水溝の虫対策として熱湯を流す行為。一時的には効果があるかもしれませんが、配管を傷め、そこに汚れが溜まりやすくなることで、かえって害虫の温床を作ってしまう可能性があります。また、市販の殺虫剤を自己判断で多用すると、抵抗性を持つ害虫を生み出したり、意図しない場所に薬剤が飛散したりするリスクも伴います。対策を実施する前には、必ずそのメリットとデメリットを専門的な視点で評価することが大切です。

これらの失敗を避けるためには、食品工場での防虫対策について、専門的な知識が不可欠です。しかし、どこから手をつければ良いか分からない、という方も多いかもしれません。そこで、皆様からよくいただく質問をまとめてみました。

防虫管理3原則に関するよくある質問

ここでは、食品工場の防虫管理に関して、私たち株式会社トータルクリーンがお客様から頻繁にいただくご質問とその回答をご紹介します。

- Q1. 食品工場で特に問題になりやすい害虫は何ですか?

- A1. 主に、飛翔昆虫(ショウジョウバエ、チョウバエ、ユスリカなど)と匍匐(ほふく)昆虫(ゴキブリ、アリ、クモなど)の2種類に大別されます。特にゴキブリは食中毒菌を媒介するリスクがあり、チョウバエは不潔な場所から発生するため、徹底した対策が必要です。虫の種類によって生態や効果的な対策が異なるため、専門家による同定(種類の特定)が重要になります。

- Q2. 専門業者に依頼すると、どのくらいの費用がかかりますか?

- A2. 費用は、工場の規模、構造、製造品目、現在の害虫の発生状況などによって大きく異なります。一概には言えませんが、月額数万円から数十万円程度が一般的です。重要なのは、費用の安さだけで選ばないことです。モニタリングデータの詳細な分析報告や、改善提案まで行ってくれるかなど、サービスの内容をしっかりと比較検討することをお勧めします。当社では、無料でお見積もりと現場診断を行っておりますので、お気軽にご相談ください。

- Q3. 防虫作業中は、工場のラインを止めなければいけませんか?

- A3. 必ずしもその必要はありません。薬剤を使用する場合でも、製造ラインが稼働していない夜間や休日に作業を行うなど、お客様の生産計画への影響を最小限に抑えることが可能です。作業内容によって異なりますので、まずは状況や現状の課題をお聞かせください。

まとめ:防虫管理3原則の徹底が、安全な食品づくりの第一歩

今回は、食品工場の防虫管理の基本である「3原則」について、その重要性から具体的な実践方法、そしてHACCPとの関連性までを網羅的に解説しました。

もし、「自社の対策が正しいか客観的に見てほしい」「どこから手をつければ良いか分からない」とお悩みでしたら私たち株式会社トータルクリーンにお気軽にお問い合わせください。

皆様の食品工場の状況を専任のクリーンルームコンサルタントが無料で診断し、クリーンルーム対策について最適なご提案をさせていただきます。

食品工場の監査で指摘されがちな盲点の解説から、世界標準の管理手法「IPM」に基づく具体的な三大原則、さらに多くの工場で見落とされがちな「やってはいけない対策」まで、この一本で要点がすべて分かる動画を公開しています。ぜひご覧ください。