「HACCP監査が控えているのに、防虫管理体制が整っていない…」

「もし製品に虫が混入して出荷してしまったら、会社の信用が…」

製造工場の品質管理担当者や施設管理者の皆様、このような不安を抱えていらっしゃいませんか?

この記事では、製造工場の虫モニタリングやクリーンルーム施工を数多く対応してきた害虫駆除会社のトータルクリーンで責任者をしている角野(@角野 顕司)が製造工場の防虫対策について解説していきます。

Table of Contents

製造工場における防虫対策でやるべきこととは?

製造工場における防虫対策とは、単に「虫を駆除すること」ではありません。虫の侵入を予防し、早期に発見し、適切に対処する。

そして何より、その取り組みを継続的な管理システムとして組織全体に定着させることが本質になります。

特に食品工場や医薬品工場では、HACCP(ハサップ:危害分析重要管理点)の義務化に伴い、防虫管理は法令順守の観点からも必須要件となっています。2021年6月から完全義務化されたHACCPでは、一般衛生管理プログラムの一環として、適切な防虫・防鼠対策の実施と記録が求められているのです。

製造工場の防虫対策で最も重要なのは、以下の3つの取り組みです。

- IPM(総合的有害生物管理)の考え方に基づいた体系的なアプローチ

- 予防・発見・駆除の3原則を軸とした継続的な管理サイクル

- 従業員全体の防虫意識向上と5S活動の徹底

これらは一見すると当たり前のように思えるかもしれませんが、多くの工場が「目の前の虫を駆除する」という対症療法に終始してしまい、根本的な解決に至っていないのが現状です。

私たちトータルクリーンが現場で遭遇してきた事例でも、防虫対策の効果が出ない工場の共通点は、場当たり的な対応と、業者への丸投げでした。一方で、成功している工場は例外なく、自社の管理体制を確立したうえで、専門業者と適切なパートナーシップを築いています。

- 場所

- 大阪府・製品工場

- 対応場所

- 製品工場

高所にある埃や虫の死骸が以前から気になっており、製品への影響を心配していました。トータルクリーンさんに高所清掃をお願いしたところ、隅々まできれいにしていただき、工場全体が明るくなったように感じます。これで安心して製品製造に取り組めます。プロの技術に大変満足しています。…もっと読む

では、なぜ虫の混入がこれほどまでに深刻な問題なのでしょうか。次のセクションでは、製造工場における虫の混入がもたらすリスクを解説します。「うちの工場は大丈夫」と思っている方ほど、ぜひご確認ください。

製造工場における虫の混入がもたらす深刻なリスクとは

製造工場で虫が製品に混入することは、単なる品質不良では済まされません。企業の存続を左右するほどの深刻な事態に発展する可能性があります。

工場や倉庫における異物混入の調査では、虫の混入割合が最も高いことが報告されています。全国の自治体に寄せられた異物混入の内訳を見ても、虫が大きな割合を占めていることが確認されています。また、東京都福祉保健所に寄せられた異物混入による苦情届出では、虫・寄生虫による異物混入が全体の多くの割合を占めており、異物混入のカテゴリーの中で特に注意が必要な項目となっています。

つまり、虫の混入は「稀なケース」ではなく、製造現場で最も警戒すべきリスクなのです。

異物混入の中でも虫の混入が特に問題視される理由

異物混入の中でも、虫の混入が特に問題視される理由は3つあります。

第一に、虫は生き物であるため、自由に動き回り予測不可能な動きをします。髪の毛やプラスチック片などの無生物と異なり、製造ライン上のどこに現れるか分からず、対策が困難です。

第二に、虫は工場内で繁殖します。外部から侵入するだけでなく、工場内の環境が整えば短期間で爆発的に増殖するため、一度発生すると根絶が難しくなります。特にチャタテムシのように、成虫になった後も毎日1〜2個、生涯で200個近くの卵を産む害虫の場合、放置すれば被害が拡大する一方です。

第三に、虫の混入は消費者に与える心理的影響が極めて大きいという点です。同じ異物混入でも、包装材の破片と虫では、消費者の嫌悪感のレベルが全く異なります。SNSでの拡散リスクも高く、一度炎上すれば企業イメージの回復には長い時間を要します。

虫の混入事故が企業に与える4つの打撃

虫の混入事故が企業にもたらす具体的な損害は、以下の4つに分類されます。

1つ目は、製品回収・廃棄コストです。虫が混入した製品を回収する場合、該当ロット全体の回収が必要となり、その費用は数百万円から数千万円規模に達することも珍しくありません。さらに、回収した製品の廃棄費用、代替品の製造・配送費用なども発生します。

2つ目は、企業イメージ・ブランド価値の毀損です。一度「虫が入っていた」という情報が広まれば、その企業の製品全体への不信感につながります。長年かけて築いてきた信頼が、たった一度の事故で失われる可能性があるのです。近年、大手飲食チェーンでの混入問題が大きくメディアに取り上げられていましたよね。

3つ目は、SNS炎上による二次被害です。現在は誰もがスマートフォンを持ち、発見した異物をすぐに撮影・投稿できる時代です。「〇〇社の製品に虫が入っていた」という投稿は瞬く間に拡散され、企業の対応が遅れれば批判はさらに拡大します。炎上後の対応にも多大なリソースが必要となります。

4つ目は、法的責任・訴訟リスクです。虫には無数の雑菌が付着しているため、消費者が食中毒などの健康被害を被った場合、企業は法的責任を問われます。損害賠償請求や、悪質と判断されれば営業停止命令などの行政処分を受ける可能性もあります。

これらのリスクを未然に防ぐためには、まず「敵を知る」ことが重要です。次のセクションでは、製造工場で発生しやすい害虫の種類と生態について解説します。どのような虫が、なぜ工場に現れるのかを理解することが、効果的な対策の第一歩となります。

製造工場で発生しやすい害虫の種類と生態を知る

効果的な防虫対策を講じるには、工場で問題となる害虫の種類と生態を正しく理解することが不可欠です。なぜなら、害虫の種類によって生息する条件や好む環境が異なるため、対策方法も変える必要があるからです。

製造工場で発生する害虫は、大きく2つのタイプに分類されます。外部から侵入してくる「外部侵入型」と、工場内部で発生・繁殖する「内部発生型」です。この分類を理解することで、どこに重点的に対策を講じるべきかが明確になります。

以下の表は、製造工場で特に問題となる代表的な害虫を、発生タイプ別にまとめたものです。

| 発生タイプ | 代表的な害虫 | 主な特徴 | 好む環境 |

|---|---|---|---|

| 外部侵入型 | ユスリカ、ガ類、ハエ類、アリ類 | 飛翔能力が高い、光に集まる | 明るい場所、開口部付近 |

| 内部発生型 | チャタテムシ、ショウジョウバエ、ゴキブリ、コクゾウムシ | 工場内で繁殖、短期間で増殖 | 湿気、食品残渣、カビがある場所 |

異物混入の中でも、虫の混入が特に問題視される理由は3つあります。

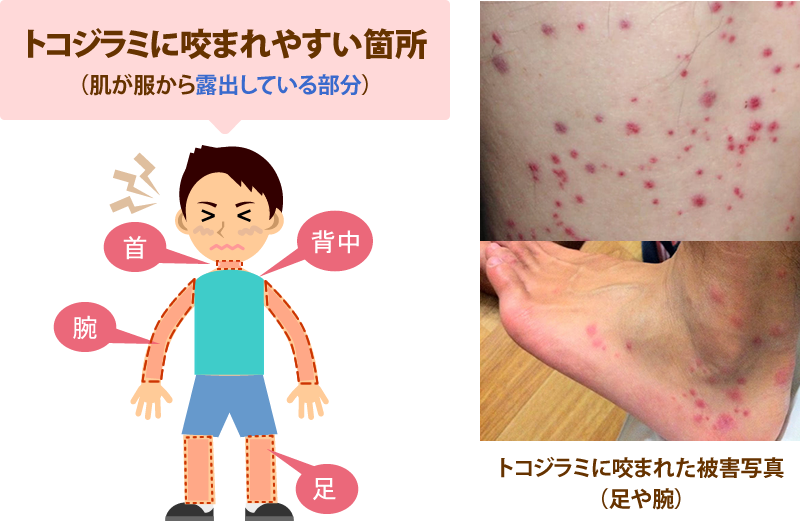

外部から侵入する害虫の特徴と侵入経路

外部侵入型の害虫の多くは、飛翔性昆虫です。ユスリカ、ガ類、ハエ類などが代表例で、これらに共通するのが「正の走光性」という習性です。正の走光性とは、光、特に紫外線に引き寄せられる性質のことで、夜間の照明や窓からの光に誘引されて工場に近づいてきます。

これらの害虫が工場内に侵入する主な経路は、以下の通りです。

- 出入口やシャッターの開閉時

- 窓や換気口(防虫網が破損している、または設置されていない場合)

- 排水口や配管の隙間

- 原材料や資材の搬入時(段ボールや木製パレットに付着)

- シャッターやドアの隙間(経年劣化による変形など)

特に、製品の搬出入で頻繁に開閉される出入口は、虫が侵入しやすい最大のポイントです。シャッターを開けている時間が長ければ長いほど、侵入のリスクは高まります。また、工場外周の照明が明るすぎると、虫を工場周辺に大量に呼び寄せてしまい、わずかな隙間からでも侵入してしまうのです。

工場内部で発生・繁殖する害虫の特徴と発生源

内部発生型の害虫は、外部から侵入した少数の個体が工場内で繁殖し、爆発的に数を増やすタイプです。代表的なのが、チャタテムシ、ショウジョウバエ、ゴキブリなどです。

これらの害虫に共通する特徴は、カビ、ホコリ、食品残渣を餌とするという点です。特にチャタテムシは、カビやホコリを主食とするため、湿気が多くカビが発生しやすい環境では急速に増殖します。カビは温度が15〜30℃、湿度が80%以上の条件で繁殖するため、高温多湿になりやすい食品工場はまさにカビ、そして虫の繁殖に適した環境なのです。

工場内で虫が発生しやすい具体的な場所は、以下の通りです。

- コンベアやベルトの裏側・サイド部分(清掃しにくく、有機物が溜まりやすい)

- 排水溝や排水桝(湿気が多く、汚れが蓄積しやすい)

- 天井裏や壁の内側(普段目が届かず、カビが発生しやすい)

- 機械の隙間や裏側(ホコリや食品の粉が入り込む)

- 空調設備の裏側やダクト内部

- 古い段ボールや木製パレットの保管場所

- 冷蔵庫や保管庫のキャスターのコマ部分

これらの場所は、日常の清掃では手が届きにくく、気づかないうちに虫の温床となってしまうケースが多いのです。実際に、当社が工場の防虫診断を行った際も、コンベアの裏側から大量のチャタテムシが発見されたという事例がありました。

害虫の種類と生態、そして発生・侵入しやすい場所を理解できたところで、次は具体的な対策の考え方に移りましょう。次のセクションでは、製造工場の防虫対策の基本となる「予防・発見・駆除」の3原則について解説します。この3原則こそが、HACCP対応やIPM(総合的有害生物管理)の土台となる考え方です。

製造工場の防虫対策の基本「予防・発見・駆除」の3原則

製造工場における防虫対策は、「虫を見つけたら駆除する」という単純な作業ではありません。真に効果的な防虫管理を実現するには、IPM(Integrated Pest Management:総合的有害生物管理)という体系的なアプローチが必要です。

IPMとは、最初から薬剤に頼るのではなく、調査とモニタリングを通じて有害生物の問題を特定し、物理的対策、環境的対策、化学的対策などの多様な方法を組み合わせて、総合的に防虫管理を行う手法です。HACCPやFSSC、AIBといった国際的な衛生管理基準でも、このIPMの考え方に基づいた防虫管理が求められています。

参考サイト:「IPMという手法を駆使して」公益社団法人日本ペストコントロール協会

参考サイト:「IPMをご存知ですか?」東京都健康安全研究センター

IPMの核心となるのが、「予防・発見・駆除」の3原則です。これらを正しい順序で、継続的に実行することが、製造工場の防虫対策成功の鍵となります。

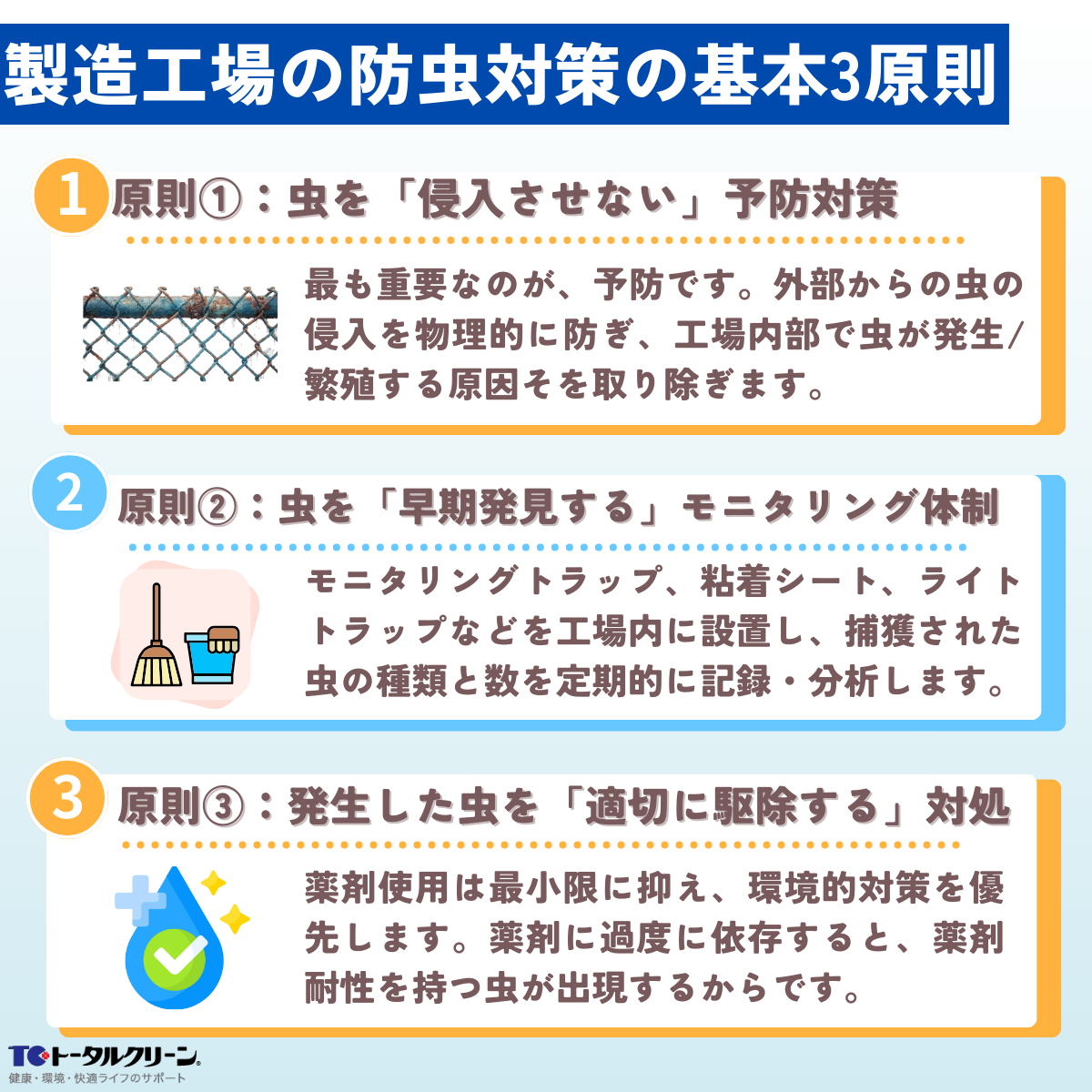

原則1:虫を「侵入させない」予防対策

3原則の中で最も重要なのが、この「予防」です。外部からの虫の侵入を物理的・環境的に防ぎ、工場内部で虫が発生・繁殖する原因そのものを取り除くことを指します。

予防対策が最優先される理由は明確です。一度虫が工場内に侵入し、繁殖してしまってからの駆除は、時間もコストもかかります。それよりも、そもそも虫が入ってこない環境、発生しない環境を作ることの方が、はるかに効率的で持続可能なのです。

具体的な予防策には、以下のようなものがあります。

- 出入口へのエアカーテンや防虫エアカーテンの設置

- シャッターやドアの隙間への防虫ブラシの取り付け

- 窓や換気口への防虫網・メッシュの設置

- ビニールカーテンによるゾーニングと前室の設置

- 徹底した清掃管理と5S活動による虫の餌の除去

- 湿度管理とカビ対策

これらの詳細な実践方法については、後述の「実践編」セクションで詳しく解説します。

原則2:虫を「早期発見する」モニタリング体制

どれほど予防策を講じても、虫の侵入や発生をゼロにすることは困難です。そこで重要になるのが、定期的な調査とデータ収集による「早期発見」の仕組みです。

モニタリングの目的は、虫の発生状況を継続的に監視し、問題の兆しを早期に察知することです。具体的には、モニタリングトラップ、粘着シート、ライトトラップなどを工場内の戦略的な場所に設置し、捕獲された虫の種類と数を定期的に記録・分析します。

このデータに基づいて、どのエリアで、どのような虫が、どの程度発生しているのかを把握し、予防策の効果検証や改善活動につなげることができます。

ただし、ここで注意すべき重要なポイントがあります。それは、「モニタリング数値の減少が目的化してはいけない」ということです。

実は、多くの工場が陥りがちな失敗として、モニタリングトラップに捕獲される虫の数を減らすことだけに注力してしまい、本来の目的である「製品への虫の混入を防ぐ」ことを見失ってしまうケースがあります。モニタリングはあくまでも検証の一要素であり、これだけで防虫管理全般の良し悪しを評価できるものではないのです。

原則3:発生した虫を「適切に駆除する」対処法

予防とモニタリングを徹底しても、虫が発生してしまうことはあります。その場合は、適切な方法で速やかに駆除する必要があります。

駆除の方法には、薬剤処理と清掃による減数処理があります。ただし、IPMの考え方では、化学的対策(薬剤使用)は最小限に抑え、物理的・環境的対策を優先します。理由としては、薬剤に過度に依存すると、薬剤耐性を持つ虫が出現したり、人や環境への影響が懸念されるからです。

重要なのは、目の前の虫を駆除するだけでなく、その虫がなぜ発生したのか、どこから侵入したのかという根本原因を分析し、再発防止策を講じることです。これこそが、対症療法ではない真の駆除と言えます。

予防・発見・駆除の3原則は、一度実施すれば終わりというものではありません。この3つのサイクルを継続的に回し、PDCAを実践することで、工場の防虫レベルは着実に向上していきます。

ここまでで、防虫対策の基本的な考え方を理解していただけたかと思います。

ここからは、実践編として、製造工場で今すぐ取り組める効果的な防虫対策を12個厳選してご紹介します。それぞれの対策について、対象害虫、設置場所、効果、コスト目安まで具体的に解説しますので、自社に必要な対策を見極める参考にしてください。

【実践編】製造工場の効果的な防虫対策12選

ここからは、予防・発見・駆除の3原則を実践するための、具体的な防虫対策をご紹介します。これらは、私たちトータルクリーンが数多くの製造工場での施工経験を通じて効果を実証してきた対策です。

各対策には優先度や導入難易度が異なりますので、自社の状況や予算に応じて、最適な組み合わせを選択してください。

対策1:出入口へのエアカーテン・防虫エアカーテンの設置

エアカーテンは、出入口に設置した送風機から強力な空気の壁を作り出し、外部からの虫の侵入を物理的に阻止する設備です。

通常のエアカーテンでも一定の効果はありますが、より高い防虫効果を求めるなら「防虫エアカーテン」の導入がおすすめです。防虫エアカーテンは、送風と同時に虫が嫌う忌避剤を空気中に拡散させることで、虫を寄せ付けにくい「忌避エリア」を出入口に形成します。

設置のポイントは、風向きと風量です。飛翔性昆虫の侵入を阻むだけの十分な風力が必要であり、設置角度や高さも適切に調整する必要があります。単に設置すればOKというわけではないので、専門業者に相談して最適な仕様を決定することをおすすめします。

- 対象害虫:ユスリカ、ガ類、ハエ類など飛翔性昆虫

- コスト目安:機種や設置台数により変動するが、初期投資として数十万円程度

対策2:シャッター・ドアの隙間対策(防虫ブラシの後付け)

シャッターやドアの隙間は、虫が侵入する主要な経路の一つです。経年劣化によってシャッターが変形すると、床面やサイドに数センチの隙間が生じることも珍しくなく、そこから小さな虫が容易に侵入してしまいます。

この問題を解決するのが、防虫ブラシの後付けです。オーバーシャットといった製品は、既存のシャッターに後から取り付けることができ、大規模な改修工事が不要というメリットがあります。

ブラシの毛がシャッターと床面、またはシャッターとサイド枠の隙間を埋めることで、気密性を高め、虫の侵入を防ぎます。さらに、2列植毛や3列植毛のボリュームある製品を選べば、防虫効果はより高まります。ブラシのみの交換も可能なため、ランニングコストを削減できるのも利点です。

- 対象害虫:地を這う昆虫(アリ類など)から小型の飛翔性昆虫まで幅広く対応

- コスト目安:シャッターのサイズにもよるが、1箇所あたり数万円〜十数万円程度

対策3:窓・換気口への防虫網・メッシュの設置

窓や換気口は、工場内の換気を確保するために必要ですが、同時に虫の侵入経路にもなります。そこで不可欠なのが、防虫網・メッシュの設置です。

重要なのは、網目の細かさです。目の粗い網では、小型の虫を防げません。ステンレスメッシュなど、目が細かく耐久性の高い素材を選びましょう。また、網戸自体が経年劣化で破損していないか、定期的に点検することも重要です。

特に窓を利用して換気を行っている工場では、網戸の破損チェックを清掃チェックリストに組み込み、月に1回は確認するようにしてください。小さな破れでも、そこから虫は侵入します。

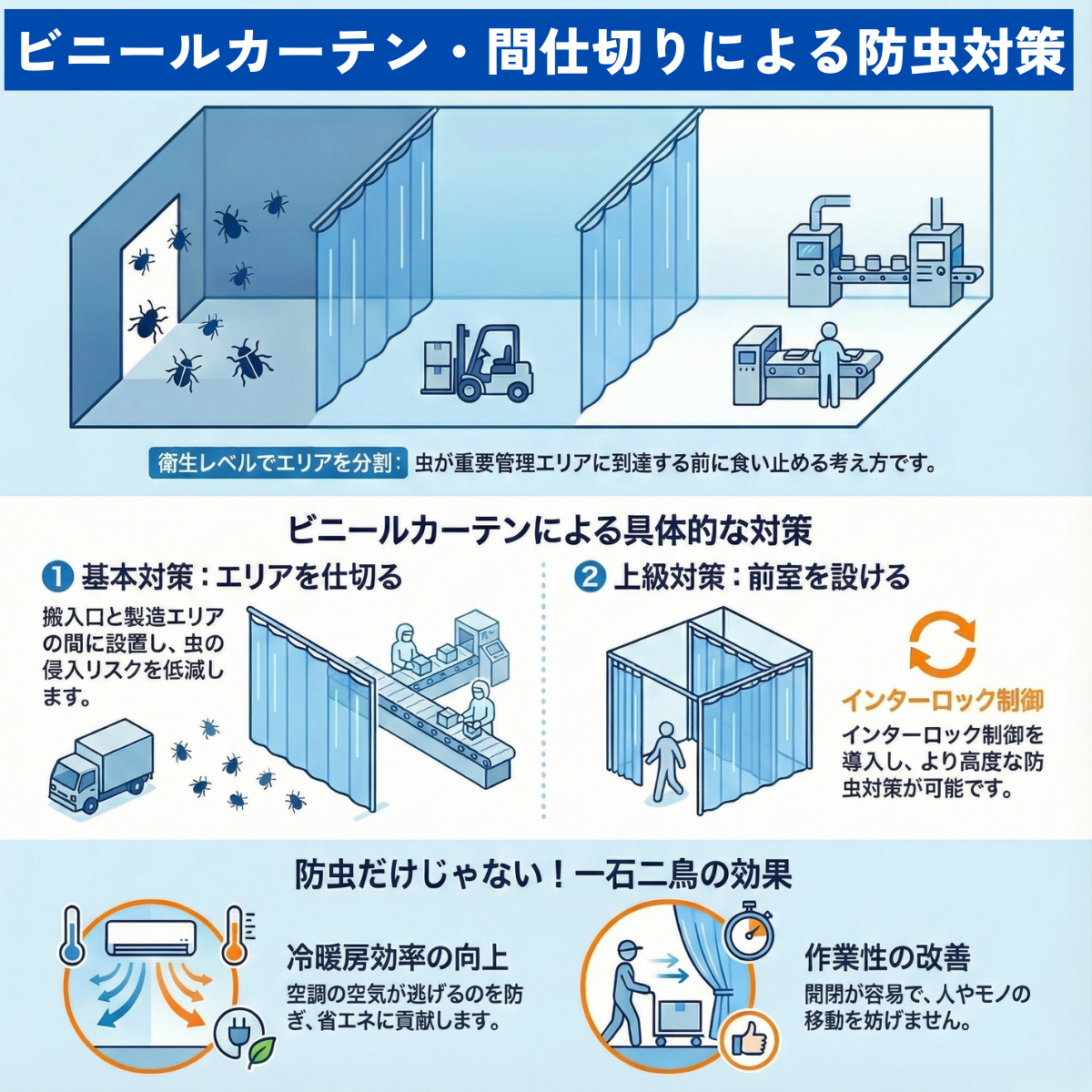

対策4:ビニールカーテン・間仕切りによるゾーニング

工場内を衛生レベルの異なるエリアに分割し、虫が製造エリアに到達する前に食い止めるのが、ゾーニングの考え方です。この実現に有効なのが、ビニールカーテンや間仕切りの設置です。

例えば、原材料の搬入エリアと製造エリアの間にビニールカーテンを設置することで、搬入時に侵入した虫が製造ラインまで入り込むリスクを低減できます。さらに効果を高めるなら、前室を設け、インターロック制御(一方のドアが開いているときは、もう一方のドアが開かない仕組み)を導入すれば、より高度な防虫対策が可能です。

ビニールカーテンは、防虫対策だけでなく、冷暖房効率の向上や作業性の改善にも寄与するため、一石二鳥の効果が期待できます。

対策5:捕虫器・ライトトラップの戦略的配置

虫の正の走光性(光に集まる習性)を利用して虫を捕獲するのが、捕虫器やライトトラップです。この設備は、侵入した虫を捕獲すると同時に、モニタリングツールとしても機能します。

HACCP対応の観点から推奨されるのは、粘着シート式の捕虫器です。電撃殺虫器のように虫の死骸が飛散しないため、製造エリアでも安心して使用できます。

設置場所のポイントは、以下の通りです。

- 出入口付近の少し内側(虫を工場内に誘引しつつ、製造ラインに到達する前に捕獲)

- 窓際や換気口付近

- 製造ラインの真上は避ける(捕獲した虫が製品に落下するリスクを回避)

定期的に粘着シートを交換し、捕獲された虫の種類と数を記録することで、どのエリアにどのような虫が多いかというデータが蓄積され、対策の改善に役立てることができます。

- 対象害虫:ユスリカ、ガ類、ハエ類など光に集まる飛翔性昆虫

- コスト目安:機器本体が数万円〜、粘着シートの交換コストが継続的に発生

対策6:照明のライトコントロール(LED・防虫ライトの導入)

多くの虫は、紫外線を含む光に強く引き寄せられます。そのため、工場外周や屋外の照明が明るすぎると、夜間に大量の虫を工場周辺に呼び寄せてしまい、わずかな隙間からでも侵入するリスクが高まります。

これを防ぐのが、ライトコントロールです。具体的には、虫が感知しにくい波長のLED照明や、ナトリウムランプに照明を変更します。特にLED照明は、紫外線の放射量が少ないため、虫の誘引を大幅に減らすことができます。

また、工場外周の照明には遮光処理を施し、外部に光が漏れないようにする工夫も有効です。さらに、不要な照明は消灯するなど、照明管理を徹底することで、虫の誘引を最小限に抑えられます。

- 対象害虫:ユスリカ、ガ類、ハエ類など光に集まる飛翔性昆虫

- コスト目安:照明の交換台数によるが、LED化は省エネ効果もあり、中長期的にはコスト削減につながる

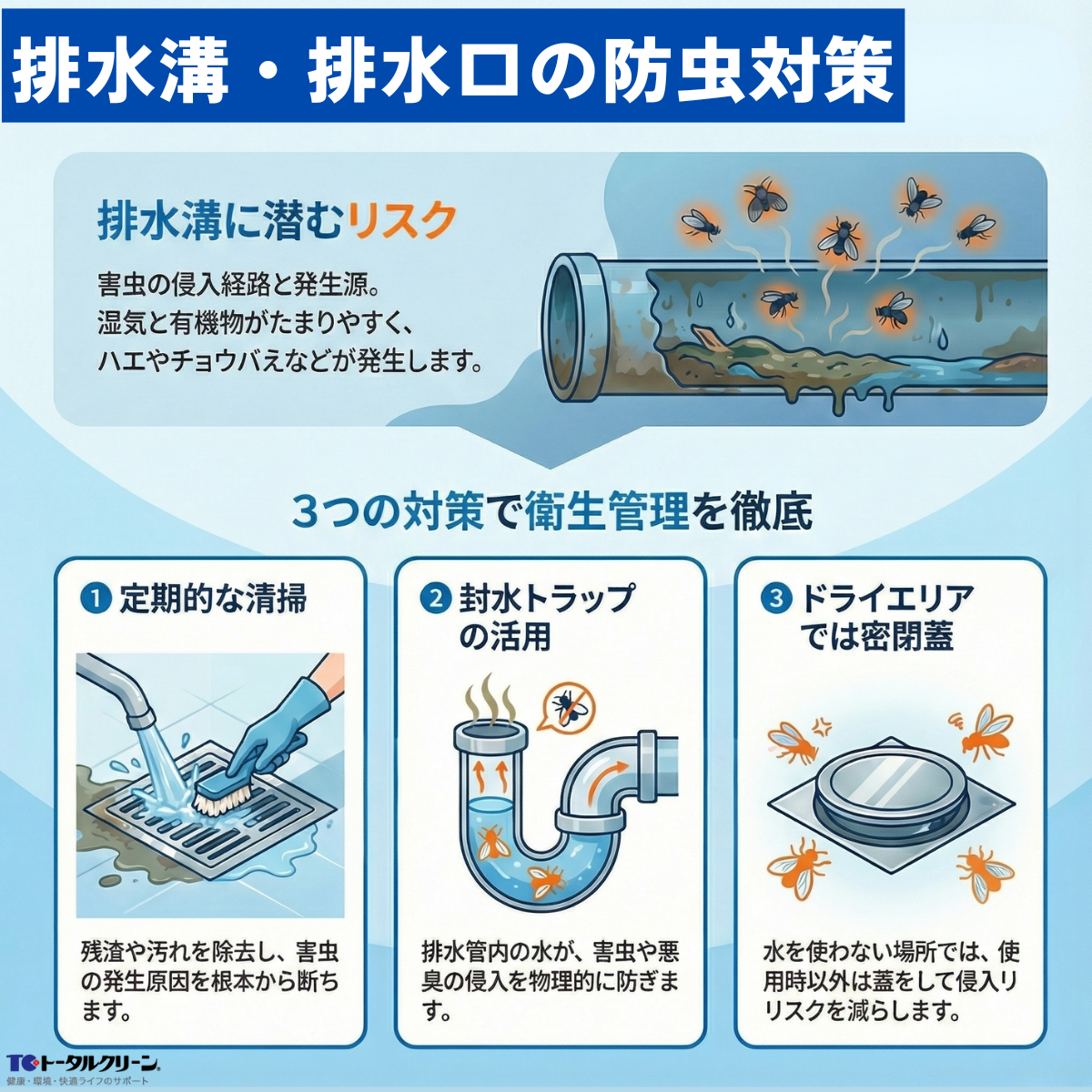

対策7:排水溝・排水口の衛生管理と封水トラップ

排水溝や排水口は、虫の侵入経路であると同時に、内部発生の温床にもなりやすい場所です。湿気が多く、有機物が蓄積しやすいため、適切な管理が欠かせません。

まず、排水溝の定期清掃を徹底してください。残渣や汚れが溜まると、そこにハエやチョウバエが発生します。また、排水管を通じて外部から虫が侵入するのを防ぐため、HACCP対応の封水タイプの排水桝を採用することをおすすめします。

封水トラップは、排水管内に常に一定量の水を溜めておくことで、虫や悪臭の侵入を遮断する仕組みです。ドライエリア(水を使わない製造エリア)では、排水が必要な場合でも密閉蓋を使用し、使用時のみ開放する運用にすることで、虫の発生・侵入リスクを抑えられます。

対策8:徹底した清掃管理と5S活動の推進

どれほど高度な防虫設備を導入しても、工場内が不衛生であれば虫は発生します。防虫対策の最も基本的、かつ最も重要な要素が、徹底した清掃管理と5S活動(整理・整頓・清掃・清潔・躾)です。

虫の餌となるものを徹底的に除去する「防虫清掃」の考え方が重要です。具体的には、食品の残渣、ホコリ、カビを残さないように清掃します。特に、コンベアの裏側やサイド部分、機械の隙間など、清掃しにくい場所こそ重点的に行ってください。

清掃マニュアルを整備し、誰が、いつ、どこを、どのように清掃するのかを明確にします。そして、清掃をルーティン化し、実施記録を残すことで、HACCPの記録管理要件も満たすことができます。

5S活動は、従業員全員が防虫意識を持つための基盤でもあります。「整理」で不要品を置かず虫が生息しにくい環境を作り、「整頓」でその状態を維持し、「清掃」で虫とその餌を除去し、「清潔」で虫が発生しにくい環境を保ち、「躾」で従業員の防虫意識を向上させる。この一連の活動が、防虫レベルを底上げします。

- 対象害虫:全般(特に内部発生型害虫に効果大)

- コスト目安:清掃道具や洗剤のコストは発生するが、基本的には従業員の労力が中心

対策9:湿度管理とカビ対策

カビは、チャタテムシなど多くの害虫にとって格好の餌となります。したがって、カビ対策を徹底することは、そのまま防虫対策につながります。

カビは、温度が15〜30℃、湿度が80%以上の条件で繁殖します。食品工場は高温多湿になりやすいため、まさにカビの繁殖に適した環境です。これを防ぐには、湿度を60%以下に維持することが重要です。

除湿器を活用する、換気を適切に行うなど、工場内の湿度管理を徹底してください。また、カビが発生しやすい場所、すなわちコンベアの裏側、天井裏、空調設備の裏側などを重点的に清掃し、カビの発生を抑えることが大切です。

- 対象害虫:チャタテムシなどカビを餌とする害虫

- コスト目安:除湿器の導入費用、電気代

対策10:原材料・製品の適切な保管管理

原材料の搬入時に、既に虫や虫の卵が付着していることがあります。また、保管方法が不適切だと、工場内で虫が繁殖する原因になります。

まず、原材料の搬入時には必ず検品を行い、虫の混入や段ボールの破損がないかを確認してください。そして、原材料は密閉容器に移し替えて保管し、虫が入り込まないようにします。先入れ先出しを徹底し、古い原材料が長期間放置されないようにすることも重要です。

特に注意が必要なのが、段ボールと木製パレットです。これらは虫の温床になりやすく、古い段ボールを長期間保管していると、そこにチャタテムシやゴキブリが潜んでいることがあります。使用済みの段ボールはすぐに廃棄し、木製パレットはプラスチック製に切り替えることを検討してください。

- 対象害虫:ゴキブリ、チャタテムシ、コクゾウムシなど原材料を餌とする害虫

- コスト目安:密閉容器やプラスチック製パレットへの投資

対策11:フロアレベルの上昇と建築的防虫設計

新築工場の建設や、既存工場の大規模改修を行うタイミングであれば、建築段階から防虫を考慮した設計を取り入れることが最も効果的です。

代表的なのが、フロアレベルを地盤面(GL)から1,000mm程度上げる設計です。地面から工場の床までの距離を確保することで、地を這う虫の侵入を防ぎやすくなります。

また、各所に前室を設置し、衛生レベルが違うエリアへの出入部分にインターロック制御を設けることで、虫が製造エリアに到達する前に複数のバリアで食い止められます。

このような「サニタリーデザイン」の考え方は、HACCP対応の工場建設では標準となりつつあります。初期投資は必要ですが、長期的には防虫管理のコストを大幅に削減できます。

- 対象害虫:全般

- コスト目安:新築・改修時の追加コストとして数百万円〜(規模による)

対策12:従業員教育と防虫意識の向上

最後に、そして最も重要なのが、従業員教育です。どれほど高価な防虫設備を導入しても、従業員の防虫意識が低く、決められたルールを守らなければ、効果は半減してしまいます。

定期的な研修や勉強会を開催し、防虫対策の重要性とその実施理由を従業員に理解してもらうことが必要です。単に「これをやってください」と指示するだけでなく、「なぜこの頻度で、この内容でやるのか」という根拠を伝えることで、従業員の納得感と自発的な行動を引き出せます。

最近では、Eラーニングで防虫対策に関する教育を実施する企業も増えており、時間と場所を問わず学習できる環境が整いつつあります。ただし、防虫対策は現場活動と密接しているため、Eラーニングの内容と関連付けた現場での実践教育も併せて行うことが効果的です。

- 対象害虫:全般(従業員の意識が全ての対策の効果を左右する)

- コスト目安:研修講師の費用、Eラーニングシステムの導入費用など

以上、12の防虫対策をご紹介しました。これらを全て一度に導入する必要はありません。自社の状況や予算に応じて、優先順位をつけて段階的に導入していくことが現実的です。

では、これらの対策をどのような体制で、どのように管理していけばよいのでしょうか。次のセクションでは、HACCP・IPMに準拠した防虫管理体制の構築方法について解説します。法令順守の観点からも、そして継続的な効果を得るためにも、ぜひ押さえておいてください。

HACCP・IPMに準拠した防虫管理体制の構築方法

2021年6月から、原則として全ての食品等事業者にHACCPに沿った衛生管理が義務化されました。この法改正により、製造工場における防虫管理は、単なる「やった方がいい対策」ではなく、「必ずやらなければならない法令要件」となったのです。

HACCPで求められる防虫管理を適切に実施し、かつ継続的な効果を得るには、IPM(総合的有害生物管理)の考え方に基づいた管理体制の構築が不可欠です。

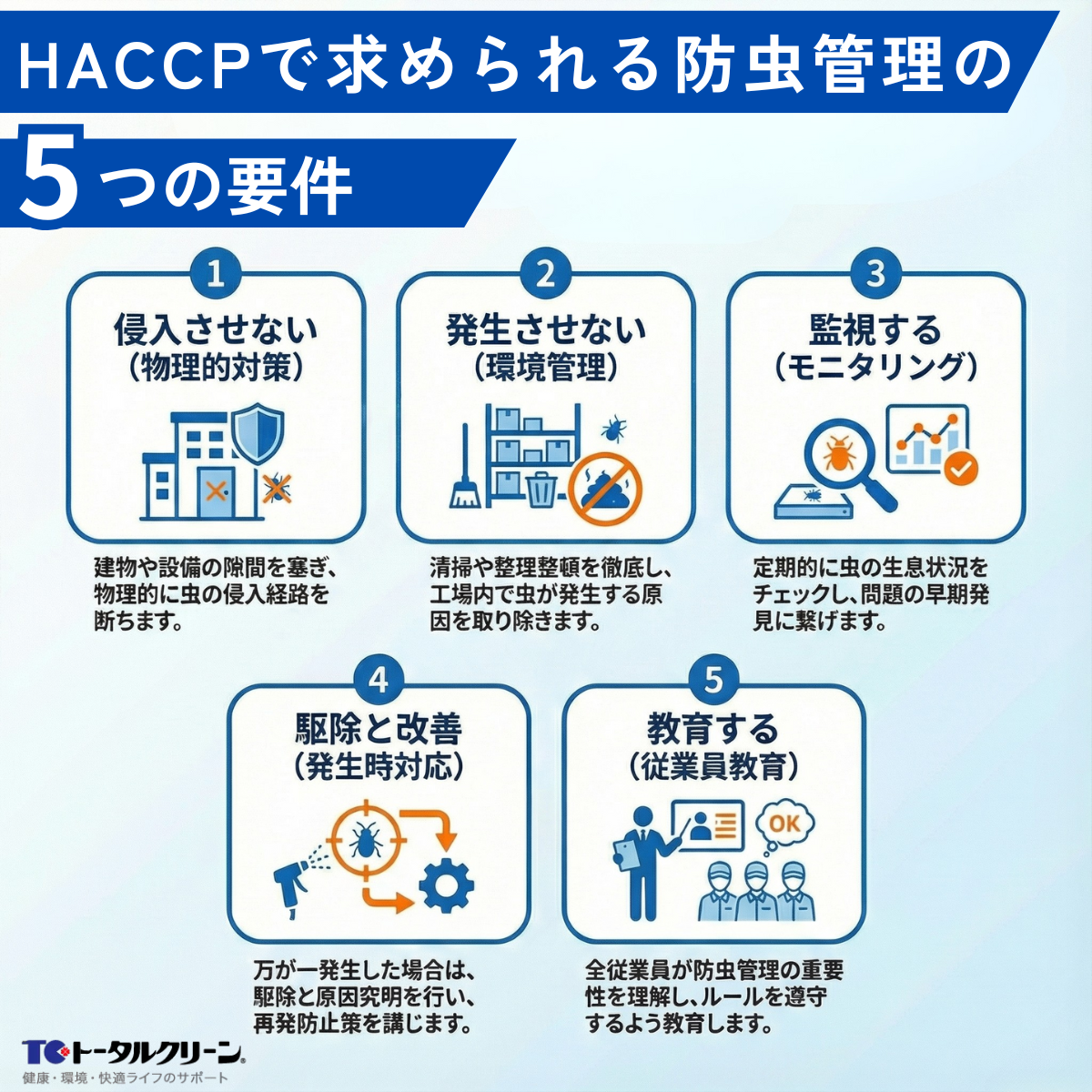

HACCPで求められる防虫管理の要件とは

HACCPは、Hazard Analysis and Critical Control Point(危害分析重要管理点)の略で、食品の安全性を確保するための衛生管理手法です。HACCPでは、製造工程ごとにリスクを分析し、特に重要な工程(CCP:重要管理点)を定めて重点的に管理します。

参考サイト:「HACCP(ハサップ)」厚生労働省

防虫管理は、HACCPの中で「一般衛生管理プログラム」に位置づけられます。一般衛生管理プログラムとは、製造環境全体の衛生レベルを維持するための基本的な取り組みで、防虫・防鼠対策もその重要な一部です。

具体的には、以下の点が求められます。

- 虫の侵入を防ぐための物理的対策の実施

- 工場内での虫の発生を防ぐための環境管理

- 定期的なモニタリングと記録の保管

- 虫が発生した場合の駆除と原因究明、再発防止策の実施

- 従業員への教育と訓練

また、FSSC22000やAIB監査といった国際的な衛生管理基準でも、防虫管理は重要な評価項目となっています。これらの基準では、IPMに基づいた体系的なアプローチが求められており、単発の駆除ではなく、継続的な管理システムの構築が評価されます。

IPM(総合的有害生物管理)の実践ステップ

IPMの定義を改めて確認すると、「最初から薬剤に頼るのではなく、調査とモニタリングを通じて有害生物の問題を特定し、物理的対策、環境的対策、化学的対策などの多様な方法を組み合わせて、総合的に防虫管理を行う手法」です。

IPMには、3つの柱があります。

1つ目は、侵入防止です。外部から虫が入ってこないように、物理的バリア(エアカーテン、防虫網、防虫ブラシなど)を設置し、照明管理で虫を誘引しないようにします。

2つ目は、発生源除去です。工場内で虫が発生・繁殖する原因となる、食品残渣、ホコリ、カビを徹底的に除去します。清掃と5S活動、湿度管理がこれに該当します。

3つ目が、駆除です。それでも発生してしまった虫を、適切な方法で駆除します。ただし、IPMでは薬剤使用を最小限に抑え、粘着トラップや捕虫器などの物理的手段を優先します。

これらの3つの柱を、PDCAサイクル(Plan-Do-Check-Act)で継続的に改善していくことが、IPMの実践です。

効果的なモニタリングとデータ記録の方法

HACCPでもIPMでも、モニタリングと記録管理は極めて重要です。なぜなら、これらがなければ、対策の効果を客観的に評価できず、改善につなげることができないからです。

モニタリングトラップの設置計画を立てる際は、工場内を複数のエリアに分け、各エリアに適切な数のトラップを設置します。設置場所は、出入口付近、窓際、原材料保管エリア、製造ライン周辺など、虫が侵入・発生しやすい場所を優先します。

データ収集の頻度は、最低でも月に1回、できれば週に1回が理想です。トラップを確認し、捕獲された虫の種類と数を記録します。記録フォーマットは、エクセルなどで管理しやすい形式を作成し、エリア別・虫の種類別に集計できるようにしてください。

データを分析する際は、単に捕獲数の増減だけを見るのではなく、「どのエリアで」「どのような虫が」「いつ頃」多く発生しているかというパターンを読み取ります。例えば、特定のエリアで特定の虫が継続的に多い場合、そのエリアに発生源や侵入経路があると推測でき、重点的な対策を講じることができます。

ただし、ここで再度強調しておきたいのが、「モニタリング数値に振り回されない」という専門家の視点です。モニタリングはあくまでも検証の一要素であり、本来の目的は「製品への虫の混入を防ぐこと」です。トラップの数値を減らすことだけに注力し、肝心の製品混入リスクの管理がおろそかになっては本末転倒です。

モニタリングデータは、現場で起きている事実を把握し、原因に対する改善活動を定着させるためのツールとして活用してください。

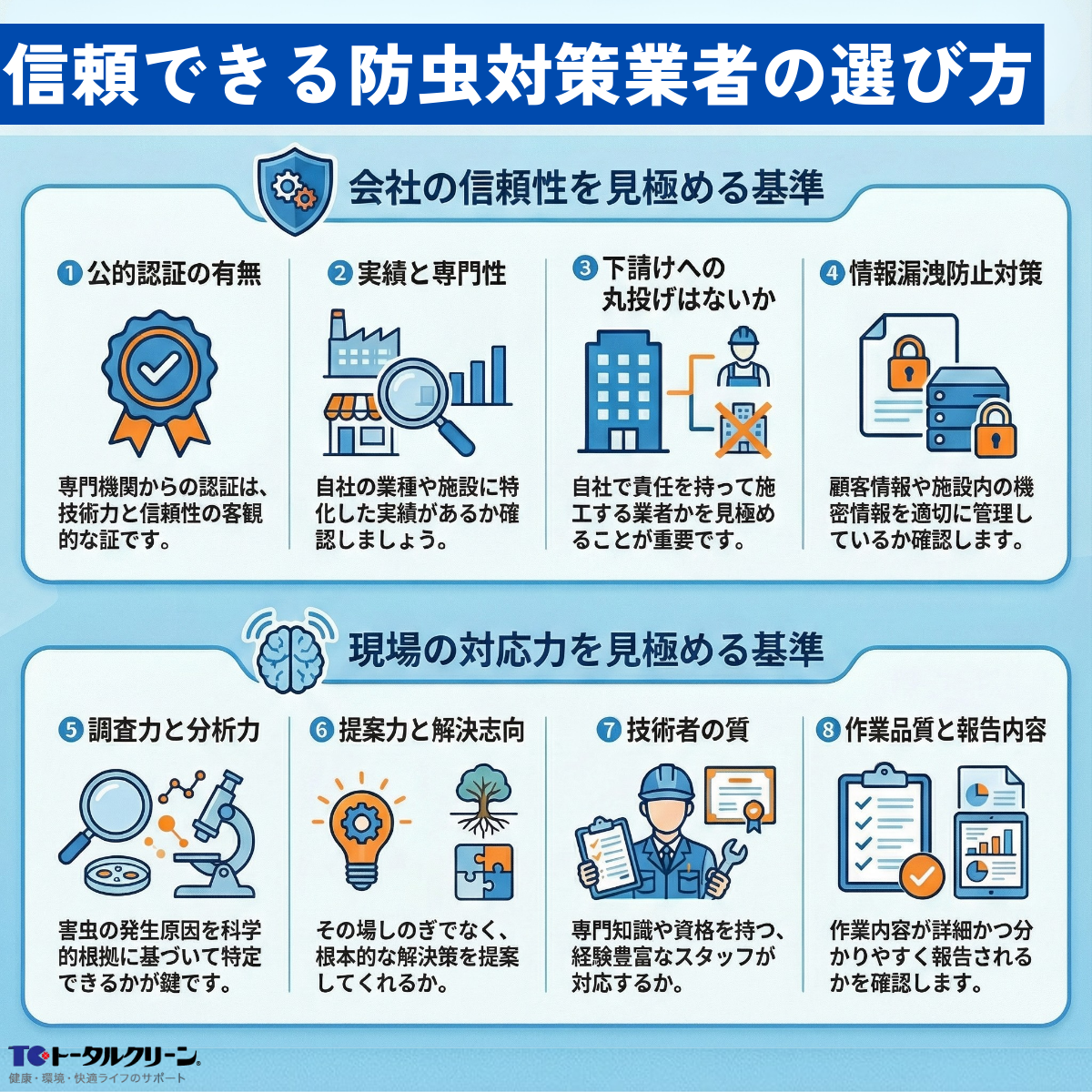

信頼できる防虫対策業者(PCO業者)の選び方8つのポイント

防虫対策を専門業者(PCO業者:Pest Control Operator)に委託する際、業者選定は非常に重要です。技術力や提案力が不十分な業者に依頼してしまうと、コストをかけても効果が出ず、かえって状況が悪化することさえあります。

ここでは、信頼できるPCO業者を見極めるための8つのチェックポイントをご紹介します。これらを確認することで、業者選定の失敗を避けることができます。

公的認証と業界実績の確認方法

ポイント1:公的認証の有無

信頼できる業者かどうかを判断する最初の基準は、公的認証を取得しているかです。具体的には、以下の認証や資格を確認してください。

- ペストコントロール優良事業所認証(日本ペストコントロール協会による認証)

- ISO取得状況(ISO9001品質マネジメントシステム、ISO14001環境マネジメントシステムなど)

- 業界団体への加盟(日本ペストコントロール協会、都道府県のペストコントロール協会など)

これらの認証を取得している業者は、一定の技術水準と倫理基準を満たしていると判断できます。

当社トータルクリーンは、公益社団法人日本ペストコントロール協会・一般社団法人兵庫県ペストコントロール協会・一般社団法人大阪府ペストコントロール協会などの公的団体に所属しており、各種公的認証も複数保有しております。

ポイント2:実績と専門性

業者の施工実績件数や、自社の業態(食品工場、医薬品工場など)での実績があるかを確認してください。特に、HACCP対応やIPMに基づいた管理の経験があるかは重要なポイントです。

業歴が長く、累計施工実績が豊富な業者ほど、様々なケースに対応してきたノウハウを持っています。(参考:当社の施工実績は累計12万件以上です)

技術力と提案力を見極める質問リスト

ポイント3:調査力と分析力

優れたPCO業者は、まず徹底的な現状調査を行います。工場の構造、周辺環境、製造工程などを詳しくヒアリングし、虫の発生要因や侵入経路を科学的に分析します。

業者面談時には、以下のような質問をして、技術力を見極めてください。

- 「発生している虫の種類をどのように同定(特定)しますか?」

- 「虫が発生した場合、清掃不足だけを原因とせず、根本原因を分析してもらえますか?」

- 「モニタリングデータをどのように分析し、改善提案につなげますか?」

もし業者が「とりあえず薬剤を撒けば大丈夫です」といった安易な回答をする場合は、技術力に疑問符がつきます。

ポイント4:提案力と解決志向

単に決まった作業を行うだけでなく、有害生物の発生を限りなくゼロにするための解決策を提案してくれるかが重要です。

「現状の問題点はどこか?」「どのような対策が必要か?」「優先順位はどうつけるべきか?」といった具体的な提案があるかを確認してください。また、提案内容が自社の予算や状況に合わせてカスタマイズされているかもチェックポイントです。

ポイント5:技術者の質

業者を選ぶ際は、実際に作業を行う技術者の質も確認が必要です。

- 施工技術者全員が月1回以上のスツールテスト(検便)を実施しているか

- 技術者が適切な資格や研修を受けているか

- 作業時の態度やマナーは適切か

工場に出入りする業者の衛生管理は、自社の従業員と同レベルであるべきです。

ポイント6:作業品質と報告内容

契約後の作業品質も重要です。以下の点を確認してください。

- モニタリング調査や薬剤施工作業が手抜きではないか

- 古い殺鼠剤や粘着シートが放置されたままになっていないか

- 作業後の報告書は詳細で分かりやすいか

- 発生状況の原因分析や改善提案が含まれているか

報告書が単なる作業記録だけで、分析や提案がない場合は、業者の付加価値が低いと言えます。

ポイント7:下請け丸投げの有無

信頼して契約した業者でも、実際の作業は下請け業者に丸投げというケースがあります。下請け業者が担当する場合でも、技術や作業品質がしっかりと管理・保証されているのなら問題ありませんが、丸投げ状態で品質が担保されていなければ大変困ります。

契約前に、「実際に作業を行うのは貴社の技術者ですか?それとも下請け業者ですか?」と明確に確認してください。また、下請けの場合は、品質管理体制がどうなっているかも確認しましょう。

契約前に確認すべき情報セキュリティ対策

ポイント8:情報漏洩防止対策

工場でネズミや害虫が発生してしまった場合、風評被害や企業イメージダウンを避けるためにも、情報漏洩の防止対策は必須です。業者が情報漏洩防止対策を徹底しているかどうかは必ず確認しましょう。

以下のチェック項目を参考にしてください。

- 顧客情報を取り扱うPCやスマートフォンなどの情報端末のセキュリティは万全か(ウイルス対策、データ遠隔消去システムなど)

- 顧客情報が記載された資料(図面など)の取り扱い方、保管方法、廃棄方法は安全か(鍵付きで保管、作業車内に放置しない、不要になったら返却または適切に廃棄)

- 情報セキュリティに関する従業員教育は行き届いているか

これらの対策が不十分な業者は、どれほど技術力が高くても、情報漏洩のリスクがあるため避けるべきです。

以上、8つのポイントをご紹介しました。これらを一つ一つ確認することで、信頼できるPCO業者を選定できます。業者選定は、防虫対策の成否を左右する重要な意思決定です。価格だけで判断せず、技術力、提案力、信頼性を総合的に評価してください。

信頼できる業者と適切なパートナーシップを築くことができたとしても、よくある失敗パターンを知らなければ、せっかくの対策が台無しになることがあります。次のセクションでは、私たちが現場で数多く目にしてきた「防虫対策の失敗パターン」と、その回避策について解説します。同じ轍を踏まないためにも、ぜひご確認ください。

よくある防虫対策の失敗パターンと回避策

防虫対策を実施しても、なかなか効果が出ない、あるいは一時的には改善したものの再び虫が発生してしまう。このような悩みを抱えている工場は少なくありません。

私たちが数多くの現場で防虫診断を行ってきた経験から、失敗する工場には共通するパターンがあることが分かっています。ここでは、代表的な5つの失敗パターンと、その回避策をご紹介します。

失敗パターン1:業者依存で自社管理体制が不在

「害虫駆除業者・モニタリング業者に任せているから安心」という考え方は、最も多い失敗パターンの一つです。

確かに、専門業者は高い技術とノウハウを持っています。しかし、防虫管理は業者だけで完結するものではありません。日々の清掃、従業員の意識、5S活動の徹底など、工場側が主体的に取り組むべき部分が非常に多いのです。

業者に全てを丸投げしてしまうと、業者が訪問しない日に虫が発生しても対応が遅れ、根本的な改善につながりません。また、業者からの報告書や改善提案を受け取っても、それを自社の活動に反映させる仕組みがなければ、何も変わりません。

回避策としては、業者との適切なパートナーシップを築くことが重要です。具体的には、以下のような役割分担を明確にしてください。

- 業者の役割:専門的な調査・分析、モニタリング、技術的アドバイス、駆除作業

- 自社の役割:日常的な清掃と5S活動、従業員教育、業者からの提案の実行、記録管理

そして、定期的に業者との「検証会議」を開催し、モニタリング結果の報告を受けるだけでなく、自社の改善活動の進捗を共有し、次のアクションを決定する場を設けましょう。

失敗パターン2:モニタリングデータの本末転倒

モニタリングトラップに捕獲される虫の数を減らすことだけに注力してしまい、本来の目的である「製品への虫の混入を防ぐ」ことを見失ってしまうパターンです。

例えば、トラップの数値を良く見せるために、トラップの設置場所を虫が少ない場所に変更したり、捕獲された虫をこまめに除去してカウントを減らすといった、本質とは逆行する行動をとってしまうケースがあります。

モニタリングはあくまでも検証の一要素であり、これだけで防虫管理全般の良し悪しを評価できるものではありません。

回避策として、モニタリングの本来の目的を再確認してください。それは、「どこで」「どのような虫が」「どの程度」発生・侵入しているかというデータを収集し、問題の兆しを早期に発見し、改善活動につなげることです。

トラップの数値が増加した場合、それを隠すのではなく、「なぜ増えたのか?」「どのような対策が必要か?」を分析する機会と捉えてください。数値の増減そのものよりも、その背景にある原因と、それに対する改善活動の方が重要なのです。

失敗パターン3:対症療法の繰り返しで根本解決せず

虫を見つけるたびに殺虫剤で駆除する、あるいは業者を呼んで駆除してもらうという対症療法を繰り返すだけで、発生源や侵入経路の改善を怠るパターンです。

このアプローチでは、一時的に虫は減るかもしれませんが、根本原因が残っているため、すぐに元に戻ってしまいます。昆虫類は短期間で爆発的に繁殖する能力を持っているため、繁殖する根本がある限り、すぐに元の状態に戻ってしまうんです。

虫が発生した場合、その虫の種類を特定し、「なぜその虫が発生したのか?」という根本原因を分析してください。

例えば、チャタテムシが大量発生した場合、カビの発生が原因である可能性が高いため、湿度管理とカビが発生しやすい箇所の重点清掃が必要です。ショウジョウバエが発生した場合は、排水溝や生ゴミの管理に問題がある可能性があります。

根本原因に対処しなければ、いくら駆除を繰り返しても効果は一過性に終わります。

失敗パターン4:従業員教育が不十分で5S未徹底

どれほど高価な防虫設備を導入しても、従業員の防虫意識が低く、決められたルールを守らなければ、効果は半減します。

例えば、出入口のシャッターを長時間開けっ放しにする、清掃が不十分で食品残渣が残っている、段ボールを工場内に長期間放置するといった行動が、虫の侵入・発生を招きます。

対応策として、従業員全員が防虫対策の重要性を理解し、自分ごととして行動できるよう、定期的な教育を実施してください。

教育の際は、単に「これをやってください」と指示するだけでなく、「なぜこの対策が必要なのか」「虫が混入するとどうなるのか」という背景や理由を丁寧に説明することが重要です。従業員が納得して理解することで、自発的な行動を引き出せます。

また、5S活動を防虫対策と連動させ、整理・整頓・清掃・清潔・躾を日常業務として定着させることで、防虫レベルは大きく向上します。

これらの失敗パターンを知り、回避策を講じることで、防虫対策の成功確率は大きく高まります。私たちが現場で遭遇してきた事例でも、これらの失敗を避けられた工場は、例外なく防虫レベルの向上に成功しています。

防虫対策の効果を高めるチェックリスト

ここまでお読みいただき、製造工場の防虫対策について理解が深まったかと思います。しかし、「では、自社の現状はどのレベルなのか?」「どこから改善すべきか?」と疑問に思われている方も多いでしょう。

そこで、自社の防虫対策レベルを客観的に診断できるチェックリストをご用意しました。このチェックリストを活用することで、現状の課題を可視化し、改善の優先順位を明確にすることができます。

チェックリストの使い方と評価基準

このチェックリストは、5つのカテゴリに分かれた合計40項目で構成されています。各項目について、「はい(実施できている)」なら1点、「いいえ(実施できていない)」なら0点として、合計点数を算出してください。

評価基準は以下の通りです。

- 32点以上(80%以上):優良レベル – 防虫対策が全体的に徹底されています。現在の運用を継続し、定期的な見直しも行いましょう。

- 24〜31点(60〜79%):標準レベル – 基本的な防虫対策は実施されていますが、一部に見落としや改善点がある可能性があります。点検や対策の精度を見直すとさらに効果的です。

- 16〜23点(40〜59%):要改善レベル – 防虫対策に不足が見られます。虫の侵入・発生リスクが高まる恐れがあるため、優先的な改善が必要です。

- 15点以下(40%未満):緊急対応レベル – 重大なリスクが潜在しています。早急に防虫対策の再構築を行い、専門業者への相談も検討しましょう。

チェックは、3ヶ月に1回程度、定期的に実施することをおすすめします。スコアの推移を追うことで、改善活動の効果を確認できます。

カテゴリ別チェック項目

カテゴリ1:物理的侵入防止対策(8項目)

- 出入口にエアカーテンまたは防虫エアカーテンが設置されている

- シャッターやドアの隙間に防虫ブラシが取り付けられている

- 全ての窓に防虫網が設置され、破損がない

- 換気口に目の細かいメッシュが設置されている

- ビニールカーテンや間仕切りでゾーニングがされている

- 捕虫器・ライトトラップが戦略的な場所に設置されている

- 工場外周の照明がLED化または遮光処理されている

- 排水溝に封水トラップが設置されている

カテゴリ2:清掃・衛生管理(10項目)

- 日常清掃のマニュアルが整備されている

- コンベアや機械の裏側など、清掃しにくい場所も定期的に清掃している

- 排水溝の清掃が週に1回以上実施されている

- 食品残渣やホコリが残らないよう徹底した清掃をしている

- 5S活動(整理・整頓・清掃・清潔・躾)が定着している

- 工場内の湿度を60%以下に管理している

- カビが発生しやすい箇所を重点的に清掃している

- ゴミ箱はフタ付きで、こまめに廃棄している

- 古い段ボールや木製パレットを長期間放置していない

- 原材料は密閉容器に保管し、先入れ先出しを徹底している

カテゴリ3:モニタリング体制(8項目)

- モニタリングトラップが工場内の複数箇所に設置されている

- トラップの確認を月に1回以上実施している

- 捕獲された虫の種類と数を記録している

- 記録データを分析し、改善活動につなげている

- モニタリング結果を定期的に経営層や関係者に報告している

- 専門業者による定期的な調査を受けている

- モニタリングの目的を「製品への混入防止」と正しく理解している

- データに基づいて対策の効果を検証している

4:従業員教育・5S(8項目)

- 新入社員に対して防虫対策の教育を実施している

- 全従業員に対して年に1回以上、防虫に関する研修を実施している

- 従業員が防虫対策の重要性を理解している

- 出入口のシャッターを必要以上に開けっ放しにしないルールがある

- 従業員が5S活動に自発的に取り組んでいる

- 清掃の実施記録を残している

- ルール違反があった場合、注意・指導を行っている

- 防虫意識を高めるための掲示物やポスターを活用している

カテゴリ5:記録・文書管理(6項目)

- 防虫管理に関する文書(マニュアル、手順書など)が整備されている

- モニタリング記録を適切に保管している

- 清掃記録を適切に保管している

- 虫が発生した場合の対応記録を残している

- HACCPに対応した記録管理ができている

- 監査や検査の際に、記録をすぐに提示できる

以上、合計40項目です。それぞれの項目をチェックし、合計点数を算出してください。

チェックリストの結果を踏まえて、スコアが低かったカテゴリを重点的に改善していくことで、防虫対策レベルを着実に向上させることができます。特に、「物理的侵入防止対策」と「清掃・衛生管理」のカテゴリは、防虫対策の基盤となる部分ですので、優先的に取り組むことをおすすめします。

チェックリストを活用した自己診断により、自社の現状と課題が明確になったかと思います。それでは、この記事の最後に、ここまで解説してきた内容の要点を整理してまとめます。

まとめ:製造工場の防虫対策は「継続的な管理システム」が鍵

ここまで、製造工場における防虫対策について、基本的な考え方から具体的な実践方法、費用相場、業者選定、失敗パターンの回避策まで、網羅的に解説してきました。

防虫対策は、一度実施すれば終わりではなく、継続的な取り組みが必要です。

まずは、本記事でご紹介したチェックリストで自社の現状を診断し、改善の優先順位を明確にすることから始めましょう。

私たち株式会社トータルクリーンは、業歴50年以上、累計12万件以上の施工実績を持つ害虫駆除の専門会社として、製造工場の防虫対策を全面的にサポートしています。無料の現場診断や、防虫管理に関するご相談も承っておりますので、お気軽にお問い合わせください。